Recursos para a Indústria Cerâmica e Vidreira

Índice

- 1. INTRODUÇÃO

- 2. CERÂMICAS TRADICIONAIS

- 3. VIDROS

- 4. RECURSOS MINERAIS DAS CERÂMICAS E DOS VIDROS EM MINAS GERAIS

- 5. ARGILAS

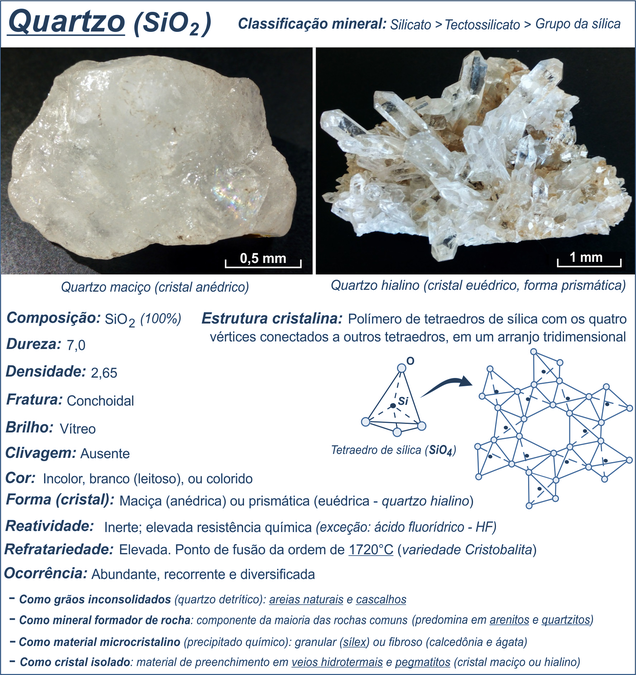

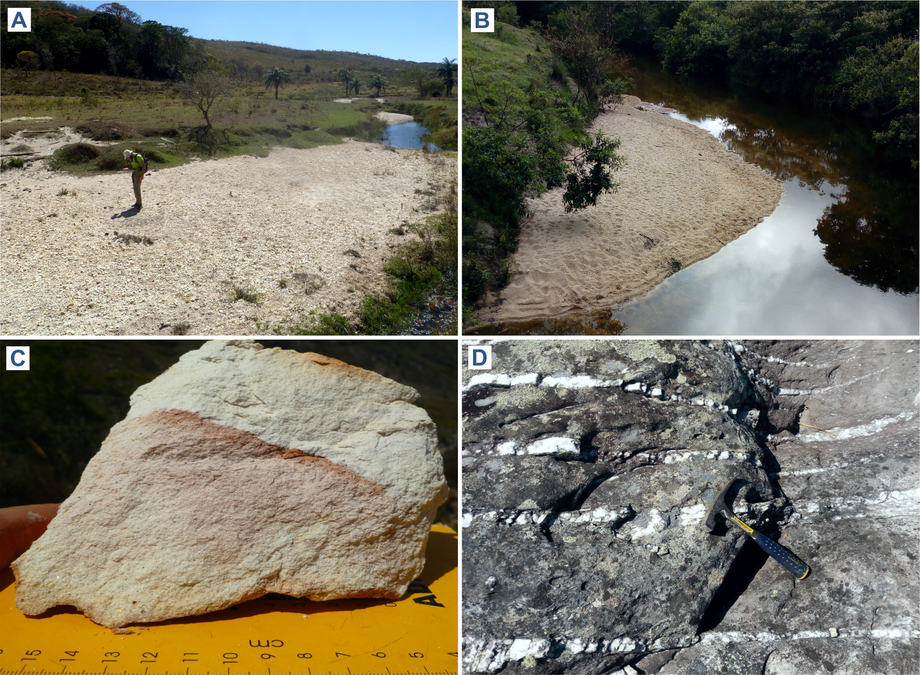

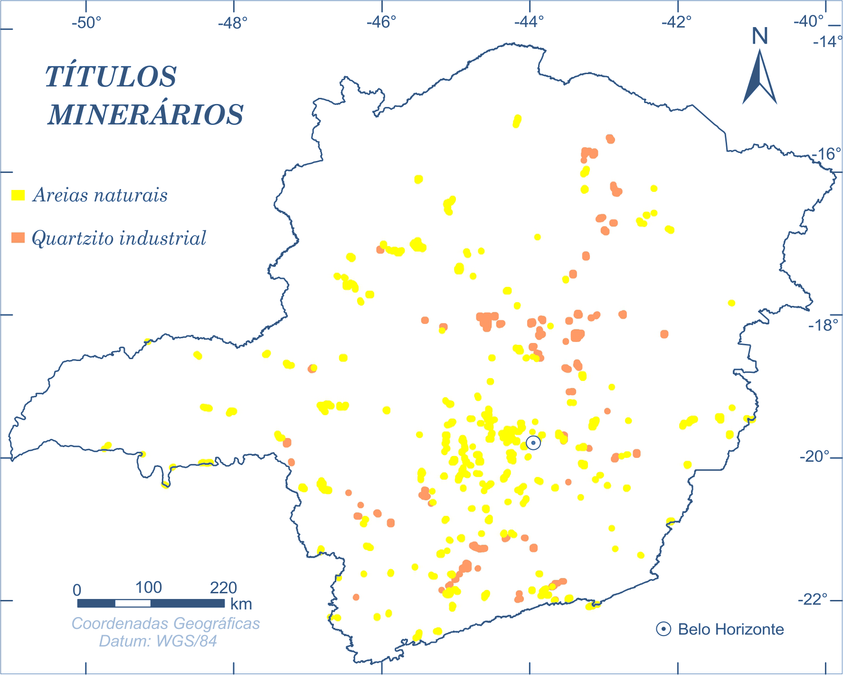

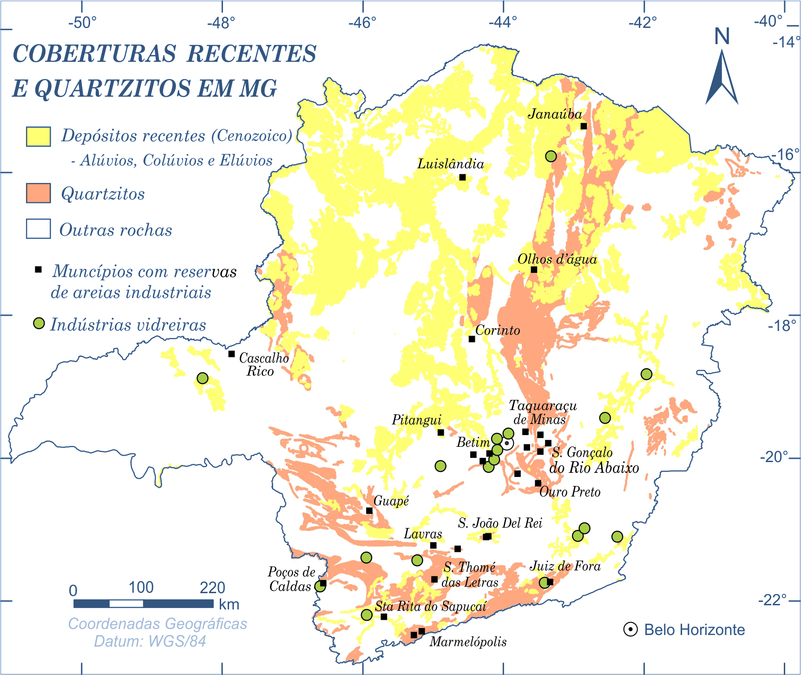

- 6. AREIA INDUSTRIAL (QUARTZO)

- 7. FELDSPATO

- REFERÊNCIAS BIBLIOGRÁFICAS

Fotos: acervo do autor.

1. INTRODUÇÃO

As cerâmicas e os vidros são materiais industriais produzidos a partir da transformação de massas cruas submetidas a tratamento térmico (queima) em altas temperaturas. Ambos são materiais extremamente versáteis quanto à composição e resultam de massas que podem ser formuladas com o uso de vários recursos minerais diferentes, cada um exercendo um papel específico no processo industrial e nas características do produto.

A palavra cerâmica deriva do Grego keramos (terra queimada) e, por muito tempo, referiu-se aos materiais duros e quebradiços, feitos com argilas aquecidas em altas temperaturas. De acordo com uma definição mais moderna, a cerâmica corresponde a qualquer material formado a partir de massas compostas por substâncias naturais ou sintéticas, inorgânicas e não metálicas, quando submetidas a aquecimento acima de 540°. Quanto à composição, as cerâmicas podem ser compostas por diferentes tipos de óxidos de elementos metálicos (SiO2, Al2O3, K2O, Na2O, Fe2O3, TiO2, LiO2 etc.), bem como boretos, carbetos e nitretos (Phelps & Wachtman Jr. 2000, McColm 2013).

O vidro, por sua vez, pode ser definido como qualquer material amorfo, rígido, inorgânico e não metálico, resultante do resfriamento brusco de uma massa silicosa fundida, que se solidificou sem sofrer cristalização de fases minerais. Quanto à composição, a imensa maioria dos vidros são à base de sílica (SiO2), podendo também incluir menores concentrações de diversos outros tipos de óxidos (Al2O3, K2O, Na2O, Fe2O3, TiO2, LiO2, PbO etc.) a depender dos componentes usados nas massas (Jong et al. 2011, McColm 2013).

Dessa forma, o termo cerâmica é genérico e contempla vários tipos de produtos industriais, dentre os quais estão incluídos os vidros. Além desses e das cerâmicas tradicionais (materiais diversos produzidos à base de argila – eg. tijolos, telhas, louças, pisos de revestimento, azulejos etc.), também fazem parte do segmento cerâmico os cimentos, o gesso, os materiais refratários e isolantes térmicos, os materiais abrasivos e as fritas e esmaltes (Tabela 1; Associação Brasileira de Cerâmicas – ABCERAM 2018).

Tabela 1. Principais segmentos da indústria cerâmica, suas características e tipos de produtos.

| SEGMENTO | CARACTERÍSTICAS | TIPOS DE PRODUTOS |

|---|---|---|

| Cerâmicas Vermelhas

(Estruturais)* |

Materiais simples, de cor avermelhada, produzidos artesanalmente em olarias. Correspondem aos primeiros tipos de cerâmicas produzidos pelo homem pré-histórico e até hoje são largamente utilizadas na construção civil ou como utensílios de uso doméstico e de adorno. | Tijolos, blocos, telhas, elementos vazados, lajes, tubos cerâmicos, argilas expandidas, potes, vasos, panelas, filtros de barro etc. |

| Cerâmicas de Revestimento* | Materiais comercializados na forma de placas e usados na construção civil para revestimento de pisos e paredes. | Azulejos, pastilhas de banheiro, porcelanato, pisos gresificados (grés), lajotas etc. |

| Cerâmicas Brancas* | Materiais constituídos por um corpo de cor branca, ou próximo do branco, comumente recobertos por uma camada vítrea transparente e incolor. | Louças sanitárias e de mesa, porcelanas, cerâmicas artísticas (decorativas e utilitárias), isoladores elétricos e cerâmicas técnicas. |

| Materiais Refratários | Cerâmicas com elevada resistência térmica, mecânica e química. São capazes de suportar altas temperaturas (normalmente acima de 1200 °C) sem sofrer qualquer tipo de deformação. | Tijolos refratários, fornos e panelas industriais, cadinhos, calhas de transferência de material fundido, cimento e fibras refratárias etc. |

| Cerâmicas Avançadas | Materiais especiais, de alta pureza e qualidade, usados para fins específicos em diversos setores industriais (eletroeletrônico, aeroespacial, biotecnologia, comunicação ótica, materiais de corte etc.). As matérias primas são sintéticas e produzidas por meio de processos físico-químicos rigorosamente controlados. | Semicondutores, capacitores, eletrodos, suporte de catalisadores para automóveis, sensores, ferramentas de corte, implantes biológicos, fibras ópticas etc. |

| Fritas e Esmaltes | Fina camada de material vítreo moído, incolor e transparente (frita) aplicado na superfície de metais ou cerâmicas para fins estéticos e conferir impermeabilidade e resistência à abrasão. Os esmaltes são coloridos e translúcidos, ou opacos, e resultam da adição de aditivos corantes nas fritas. | Diversos tipos de vidrados (fritas ou esmaltes) usados como material de recobrimento em cerâmicas brancas e de revestimento. As diferentes cores dos esmaltes resultam da adição de diferentes pigmentos metálicos nas fritas. Exemplo: Cobre (Cu) – azul claro; Cromo (Cr) – verde, amarelo ou azul; Manganês (Mn) – violeta; Ferro (Fe) – verde ou azul; Cobalto (Co) – azul intenso; etc. |

| Vidros | Materiais transparentes, de dureza alta e excelentes propriedades quanto ao isolamento elétrico e ao caráter inerte. | Vidros planos usados em janelas, automóveis, box de banheiros, decoração, móveis etc.; vidros usados em embalagens de alimentos e bebidas; bulbo para lâmpadas, óculos, relógios, espelhos etc.; fibras de vidro e outros tipos especiais. |

| Materiais Abrasivos | Materiais de dureza e durabilidade alta, usados para moer, cortar ou dar polimento. Normalmente são produzidos com matérias-primas sintéticas e possuem diferentes formas. | Lixas, discos, esferas abrasivas e outros materiais de dureza alta. |

| Cimento, Cal

e Gesso |

Materiais pulverulentos (comercializados na forma de um pó fino), produzidos a partir da transformação de recursos minerais diversos (argilas, calcário, gipsita etc.) e com larga utilização no mercado de construção civil. | Cimento Portland e outros tipos de argamassas à base de argilas, cal ou gesso. |

| Fonte: Associação Brasileira de Cerâmicas (ABCERAM 2018) . * Cerâmicas Tradicionais (à base de argila). | ||

Apesar dos produtos da Tabela 1 atenderem à definição do termo cerâmica, no esquema oficial de estruturação das atividades econômicas no Brasil (Classificação Nacional de Atividades Econômicas – CNAE 2.0, IBGE 2015), os produtos da indústria cerâmica compreendem apenas as cerâmicas tradicionais, que são aquelas à base de argila (vermelhas, brancas e de revestimento), bem como as cerâmicas refratárias e avançadas. Tendo em vista as diferenças quanto aos tipos de matérias primas utilizadas, o modo de confecção, os tipos de mão de obra, bem como as propriedades, aplicações e áreas de utilização, os esmaltes cerâmicos estão incluídos como subprodutos das indústrias de tintas, vernizes, esmaltes e lacas.Os vidros, o cimento, a cal, o gesso e os materiais abrasivos derivam de indústrias próprias, todas incluídas no setor referente à transformação de recursos minerais não metálicos.

As cerâmicas avançadas não serão focadas, pois são materiais sofisticados, de alta pureza, e derivados de matérias primas sintéticas produzidas por meio de reações químicas rigorosamente controladas em laboratório. Maiores detalhes sobre esses produtos podem ser encontrados em Cannon et al. (2011) e Phelps & Wachtman Jr. (2000).

Os materiais refratários, por sua vez, compreendem uma ampla gama de produtos específicos que podem ser produzidos a partir de diversos recursos minerais, sejam eles argilosos ou não. Tendo em vista a importância desses produtos e a diversidade de insumos usados, esse segmento cerâmico é abordado em um capítulo à parte deste livro (“Argilas e minerais refratários”).

2. CERÂMICAS TRADICIONAIS

A produção de cerâmicas é uma atividade milenar. O conhecimento a respeito da qualidade das argilas em produzir massas plásticas, e os materiais resistentes e duráveis que delas derivam, data de sociedades muito antigas, possivelmente desde dez mil anos antes de Cristo. Nas antigas civilizações do Oriente Médio, a tradição de produção da cerâmica remonta a cerca de 7.000 a 8.000 anos (Phelps & Wachtman Jr. 2000).

À medida que as civilizações se desenvolveram, as técnicas cerâmicas foram aprimoradas e, além de argilas, vários outros recursos minerais foram incluídos nas massas para a produção de materiais com diferentes características e funções. Atualmente, devido à sofisticação e alta tecnologia envolvida nos processos de produção, bem como ao uso cada vez mais recorrente de matérias primas sintéticas, o conceito de cerâmica evoluiu e o termo cerâmica tradicional começou a ser utilizado para fazer referência aos tipos produzidos à base de argila.

O mercado brasileiro divide as cerâmicas tradicionais em três grandes grupos (cerâmicas vermelhas, brancas e de revestimento), cada um com características e tipos de produtos específicos (Tabela 1).

Apesar dessas diferenças, as cerâmicas tradicionais são produzidas a partir de um processo semelhante que, em linhas gerais, envolve cinco etapas fundamentais: i) preparação das matérias primas; ii) preparação das massas cruas; iii) preparação das peças (molde cerâmico); iv) tratamento térmico e v) acabamento e decoração (Tabela 2).

Vale ressaltar que, para as cerâmicas brancas e de revestimento, anteriormente à fase de queima, as massas recebem uma camada fina e contínua de esmalte cerâmico (vidrado) que, após a queima, adquire o aspecto vítreo. Além de contribuir para os aspectos estéticos, essa camada é impermeabilizante e confere maior resistência mecânica, térmica, elétrica e química ao material (ABCERAM 2018).

Tabela 2. Síntese dos principais processos industriais envolvidos na fabricação das cerâmicas tradicionais.

| ETAPA | PROCESSO |

|---|---|

| Preparação das matérias primas | Após a extração nas jazidas, os materiais são desagregados em trituradores, ou moinhos, e peneirados de acordo com a granulometria. Muitas vezes, também são submetidos a outros processos mecânicos, ou químicos, que visam a remoção de impurezas. |

| Preparação das massas | Mistura das matérias primas com água e outros aditivos conforme a dosagem estabelecida. |

| Preparação das peças | Deformação das massas conforme o molde cerâmico desejado. Existem diversos processos utilizados para dar forma às peças e os mais comuns são: colagem, prensagem, extrusão e torneamento. |

| Tratamento térmico (queima) | O molde cerâmico é submetido à secagem para remoção da água usada durante a preparação das massas e posteriormente é aquecido em forno em temperaturas que variam a depender do produto (em geral, 800 a 900 °C cerâmicas vermelhas e 1100 a 1300 °C para as brancas e de revestimento). Durante a queima, as massas são desidratadas e endurecidas, ocorre eliminação de algumas impurezas e alguns minerais sofrem fusão. No resfriamento posterior, os componentes fundidos transformam-se em sílica amorfa (vidro). |

| Acabamento | Decoração da cerâmica conforme o design desejado. |

| Fonte: Associação Brasileira de Cerâmicas (ABCERAM 2018). | |

2.1. Cerâmicas vermelhas

As cerâmicas vermelhas compreendem um amplo e diversificado grupo de materiais de alvenaria utilizados na construção civil (tijolos, telhas, blocos, elementos vazados, lajes, tubos, conexões e argilas expandidas), bem como utensílios de uso doméstico ou de adorno (panelas, vasos, filtros e jarras de barro etc.; Figura 1).

Figura 1. As cerâmicas vermelhas são materiais com coloração avermelhada empregados na construção civil (tijolos, blocos, telhas, elementos vazados, lajes, tubos cerâmicos e argilas expandidas), ou como utensílios de uso doméstico e de adorno. Fotos: acervo do autor.

A cor avermelhada resulta da concentração elevada de minerais ferruginosos (hematita, magnetita, goethita, limonita etc.) nas massas e que, durante o processo de queima, liberam óxidos de ferro (Fe2O3) responsáveis pela pigmentação. Por serem majoritariamente utilizadas em obras de construção civil, as cerâmicas vermelhas também são conhecidas como estruturais (Tanno & Mota 2000, Motta et al. 2001, Cabral Jr. et al. 2012, ABCERAM 2018).

2.1.1. Recursos minerais utilizados nas cerâmicas vermelhas

No que se refere aos recursos minerais, essas cerâmicas são produzidas a partir de uma massa basicamente formada com argilas comuns (ou argilas vermelhas) misturadas em água e alguns aditivos que aprimorem a plasticidade ou a resistência dos produtos (eg. argilas plásticas, ABCERAM 2018). Essas argilas são substâncias que, quando submetidas à queima, por si só já reúnem as características necessárias para a produção das cerâmicas com a qualidade exigida. Por vezes, a depender da necessidade, podem ser adicionadas nas massas argilosas alguma quantidade de quartzo (areia industrial), que atua como fonte de sílica para conferir maior trabalhabilidade nas massas, bem como promover resistência mecânica e térmica nas cerâmicas produzidas.

Como recurso mineral substitutivo, ou para correção de alguns componentes faltantes nas argilas comuns, algumas indústrias de cerâmicas vermelhas também utilizam o pó resultante do filito, um tipo de rocha industrial, para compor as massas (Motta et al. 2001).

2.1.2. Indústrias de cerâmicas vermelhas em Minas Gerais

O segmento de cerâmicas vermelhas apresenta uma estrutura empresarial diversificada, prevalecendo pequenos empreendimentos familiares (olarias) e fábricas de pequeno a médio porte, com deficiências de mecanização e gestão. É característica dessas indústrias o fornecimento de seus próprios recursos minerais (argilas comuns), sendo também empresas mineradoras com jazidas próprias. Apesar de demandar profissionais qualificados para atuar em áreas específicas (eg. composição e modelamento das massas, gestão dos empreendimentos etc.), o setor de cerâmicas vermelhas é caracterizado pela desqualificação e o baixo nível de instrução formal da mão de obra (MME 2018).

Minas Gerais é um importante produtor de cerâmica vermelha. De acordo com os registros atuais verificados no Cadastro Industrial de Minas Gerais (CIEMG 2018), o estado contempla 339 unidades produtoras de artefatos de cerâmica e barro cozido para uso na construção civil. Dessas, 44 são consideradas de micro porte (até 19 empregados), 230 são de pequeno porte (de 20 a 99 empregados), 64 são de médio porte (de 100 a 499 empregados) e 1 é de grande porte (acima de 500 funcionários).

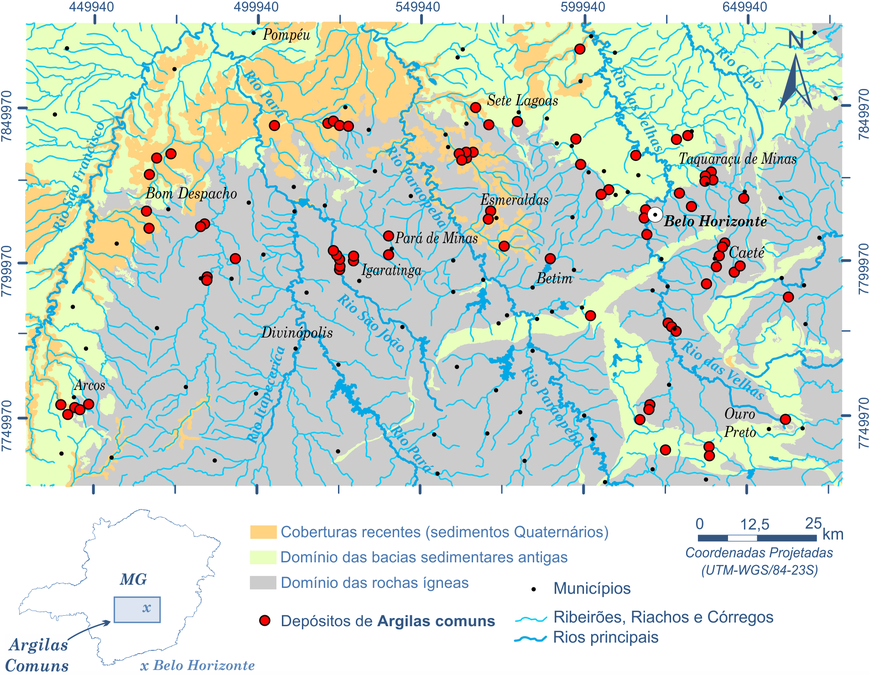

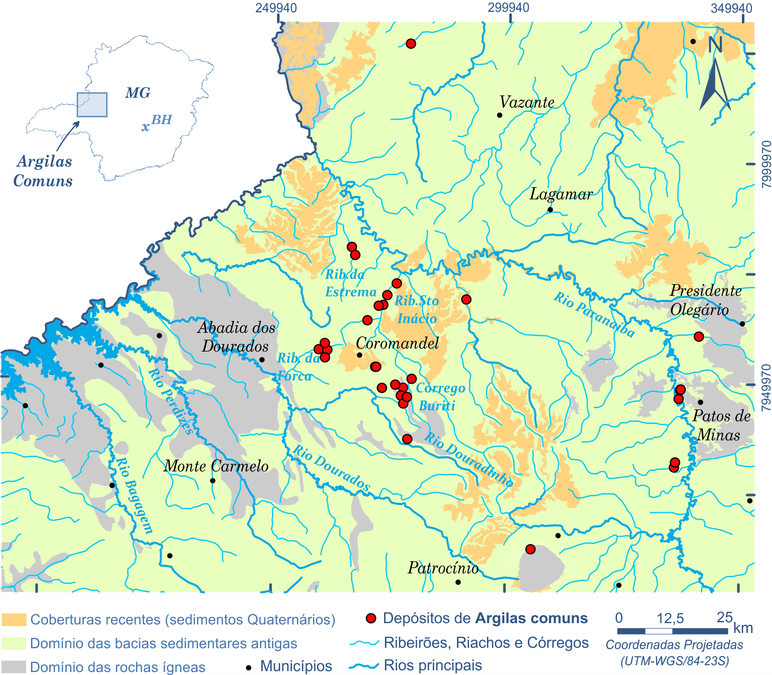

Devido à abundância de jazidas de argilas comuns e a importância dessas cerâmicas no mercado, as olarias e fábricas oficiais estão distribuídas por todo o estado. Entretanto, há uma tendência de maior concentração dessas unidades em algumas regiões específicas (eg. Região Metropolitana de Belo Horizonte – 61 fábricas; Oeste de Minas – 59; Triângulo Mineiro/Alto Paranaíba – 51; Vale do Rio Doce – 38; Norte de Minas – 37; Sul/Sudeste de Minas – 32 e Zona da Mata – 17; CIEMG 2018).

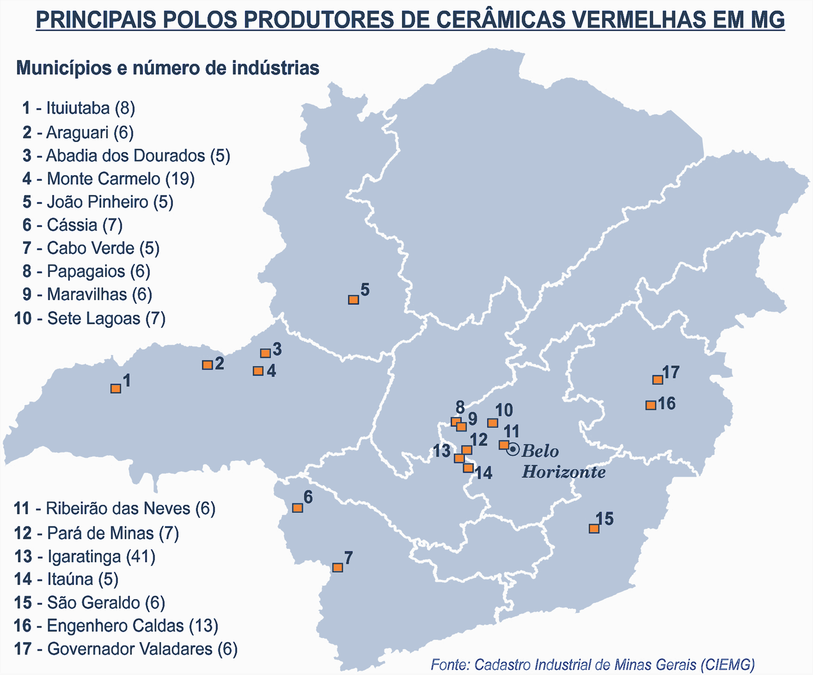

Segundo essa fonte, as unidades produtoras de cerâmicas vermelhas estão presentes em 139 municípios do estado. Dentre esses, 17 são caracterizados pela alta produção, com presença de 5 ou mais indústrias em seus domínios (Figura 2): Abadia dos Dourados (5), Araguari (6), Cabo Verde (5), Cássia (7), Engenheiro Caldas (13), Governador Valadares (6), Igaratinga (41), Itaúna (5), Ituiutaba (8), João Pinheiro (5), Maravilhas (6), Monte Carmelo (19), Papagaios (6), Pará de Minas (7), Ribeirão das Neves (6), São Geraldo (6) e Sete Lagoas (7).

Figura 2. Distribuição dos principais municípios produtoras de cerâmicas vermelhas em Minas Gerais. Conforme dados do Cadastro Industrial de Minas gerais (CIEMG 2018), o estado contabiliza atualmente 339 unidades industriais, sendo a maioria delas concentradas na Região Metropolitana de Belo Horizonte e no Triângulo Mineiro/Alto Paranaíba.

2.2. Cerâmicas brancas

As cerâmicas brancas compreendem as peças recobertas por uma camada vítrea e pouco espessa, conhecida como vidrado (fritas ou esmaltes cerâmicos; Tabela 1). A expressão cerâmica branca deriva do fato de que, no passado, os vidrados eram incolores e realçavam a cor esbranquiçada, ou próxima do branco, que os produtos apresentavam após a queima. Posteriormente, com o advento dos vidrados opacos (esmaltes cerâmicos), passou-se a confeccionar cerâmicas com as mesmas propriedades, porém de outras cores (ABCERAM 2018).

Dentre os diversos tipos de produtos de cerâmicas brancas existentes, destacam-se as louças de mesa (jogos de chá e café, canecas, pratos, vasilhas, travessas, assadeiras etc.; Figura 3A) e as louças sanitárias (vasos, mictórios, cubas, banheiras etc.; Figura 3B). Também estão incluídos nesse grupo os isoladores, receptáculos e interruptores elétricos, bem como as cerâmicas artísticas (vasos, jarras, esculturas de decoração ou utilitários) e as cerâmicas técnicas (materiais fabricados sob medida para atender demandas específicas das indústrias química, mecânica, têxtil, térmica etc.; ABCERAM 2018).

Figura 3. As cerâmicas brancas compreendem um amplo e diversificado grupo de materiais com diferentes propriedades, usos e aplicações. São exemplos clássicos as porcelanas e demais louças de mesa (A) e as louças sanitárias (B). Fotos: acervo do autor.

2.2.1. Recursos minerais utilizados nas cerâmicas brancas

Diferentemente das cerâmicas vermelhas, que derivam de massas monocomponentes feitas com argilas comuns, as cerâmicas brancas são produzidas por massas policomponentes, formadas pela mistura entre diferentes tipos de recursos minerais, cada um exercendo uma função específica no processo industrial ou nas características do produto. Normalmente, essas massas são conhecidas como triaxiais, devido ao fato de serem formadas por três componentes principais (plásticos, inertes e fundentes), cada um resultante de um recurso mineral diferente (Tabela 3; Motta et al. 2002, ABCERAM 2018).

Tabela 3. Principais constituintes das massas de cerâmicas brancas, suas funções no processo produtivo e os recursos minerais mais tradicionais utilizados pelas indústrias.

| COMPONENTES | FUNÇÃO | MATÉRIA PRIMA |

|---|---|---|

| Plásticos | Promovem a plasticidade e coesão das massas, permitindo seu modelamento em formas diferentes. | Argilas plásticas; Caulim |

| Inertes | Promovem a diminuição da plasticidade da massa, impedindo que ela se deforme durante a queima. Eventualmente podem sofrer fusão. Nesse caso, atuam promovendo uma mudança na viscosidade da fase vítrea e contribuem para o aumento da resistência térmica do material. | Quartzo (areia industrial) |

| Fundentes | Reduzem a temperatura de fusão dos componentes vitrificantes das massas (eg. argilas), estimulando a formação da fase líquida em uma temperatura menor, economizando energia e aumentando a velocidade do processo industrial. | Feldspato |

| Fonte: Adaptado de Motta et al. (2002) e ABCERAM (2018). | ||

Os insumos mais tradicionais utilizados nessas massas são as argilas plásticas, o caulim, o quartzo (areia industrial) e o feldspato. Entretanto, a depender da ausência de um desses, ou da necessidade de se produzir cerâmicas com propriedades mais específicas, outros insumos podem ser utilizados, tais como: a alumina (Al2O3) obtida a partir da bauxita ou da cianita e minerais correlatos, os minerais carbonáticos resultantes do calcário e dolomito, os minerais de lítio (espodumênio, petalita e lepidolita), o filito, a pirofilita, o talco e a wollastonita. O pó resultante da moagem de algumas rochas ricas em feldspato (granitos, pegmatitos e gnaisses) também pode ser utilizado em algumas massas para suprir uma possível ausência do feldspato (Motta et al. 2001).

Vale ressaltar que diversos outros recursos minerais são utilizados para a confecção dos esmaltes usados como revestimento das louças de mesa e sanitárias. Como exemplo, podem ser citados os minerais de lítio, a fluorita, a barita e o zircão.

2.2.2. Indústrias de cerâmicas brancas em Minas Gerais

O setor industrial de cerâmicas brancas é bastante diversificado e, no Brasil, há uma deficiência quanto à obtenção de informações e dados estatísticos oficiais que indiquem o panorama desse segmento industrial, em âmbito nacional ou estadual. Em geral, as informações disponíveis dizem respeito ao comportamento das indústrias de louças sanitárias e de mesa (ABCERAM 2018, MME 2018).

Louças de mesa

O segmento de louças de mesa (Figura 3A) caracteriza-se pela enorme variedade de peças destinadas a uso residencial, hoteleiro ou em restaurantes. No uso residencial, destacam-se os aparelhos de jantar e outros utensílios de mesa, tais como jogos de café e chá, canecas, xícaras, tigelas e assadeiras.

No Brasil, há mais de 500 unidades produtoras desses materiais. Essas empresas são responsáveis pela geração de cerca de 30.000 empregos e concentram-se, predominantemente, nas regiões Sul e Sudeste. Grande parte das unidades brasileiras estão instaladas no estado de São Paulo, que abriga o maior polo produtor de louças de mesa da América Latina no município de Pedreira, conhecido como a Capital das Porcelanas (MME 2018).

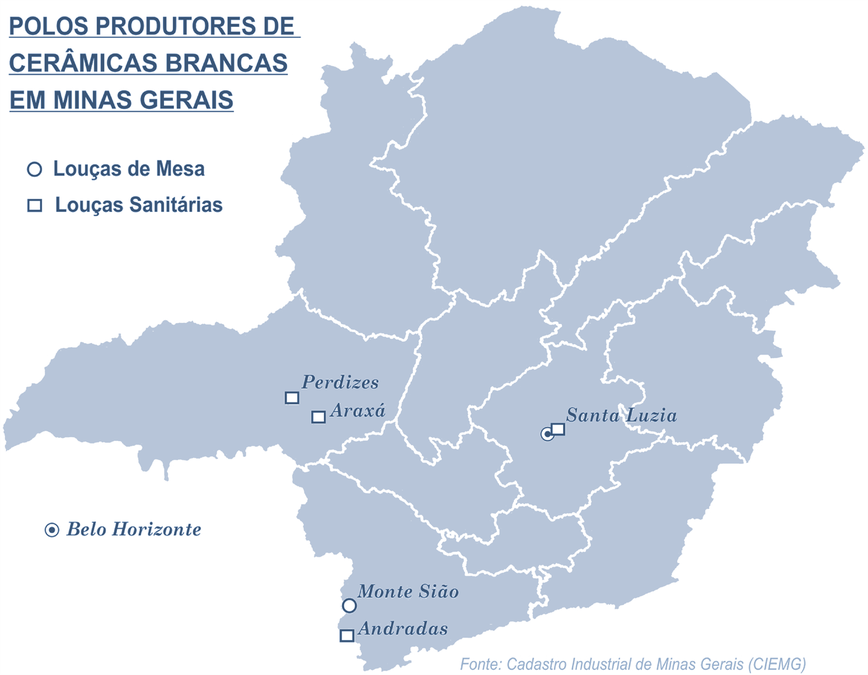

Os dados referentes às indústrias de louças de mesa em Minas Gerais não indicam com exatidão o número e a distribuição das unidades no estado e referem-se apenas à existência de um grande polo cerâmico na região sudoeste, mais especificamente no município de Monte Sião (Figura 4). A empresa produtora nessa região é a Porcelana Monte Sião Ltda que, além de louças de mesa, também se destaca no fabrico de artefatos de cerâmicas artísticas utilitárias ou decorativas (eg. jarras, vasos, enfeites, fruteiras etc.; ABCERAM 2018, CIEMG 2018).

Figura 4. Distribuição dos principais municípios produtores de cerâmicas brancas (louças de mesa e sanitárias) em Minas Gerais.

Louças Sanitárias

As indústrias de louças sanitárias (Figura 3B) se caracterizam pela grande escala de produção e, normalmente, não atuam como mineradoras, contando com o fornecimento de insumos minerais extraídos por outras empresas. Nesse caso, diferentemente das cerâmicas vermelhas, as fábricas não necessariamente estão instaladas próximo às jazidas, sendo mais interessante a localização próxima aos grandes centros consumidores e das vias de distribuição dos produtos. As indústrias brasileiras de louças sanitárias apresentam um bom nível tecnológico e são grandes produtoras nacionais, por vezes, com destaque a nível mundial. De acordo MME (2018), existem 20 indústrias de louças sanitárias no Brasil, as quais se encontram distribuídas em 8 estados. O maior polo produtor está localizado na cidade de Jundiaí (SP).

Minas Gerais possui 5 unidades industriais, dentre as quais 1 ocorre na Região Metropolitana de Belo Horizonte, 2 no Triângulo Mineiro/Alto Paranaíba e 2 na Região Sul/Sudoeste. Os municípios onde essas unidades estão instaladas (Andradas, Araxá, Perdizes e Santa Luzia; Figura 4) representam os principais polos produtores de louças sanitárias no estado e contêm as seguintes empresas (CIEMG 2018):

- Fiori Cerâmica Ltda (Andradas);

- ICASA – Indústria Cerâmica Andradense S/A (Andradas);

- Indústria e Comércio de Louças Sanitárias Santa Clara (Araxá);

- Indústria e Comércio de Cerâmica Casa Santamarina Ltda-Me (Perdizes);

- Roca Sanitários do Brasil Ltda (Grupo empresarial da marca Celite; Santa Luzia).

2.3. Cerâmicas de revestimento

As cerâmicas de revestimento (Figura 5), ou placas cerâmicas, são materiais utilizados na construção civil para recobrir superfícies lisas em paredes, pisos, bancadas, piscinas etc. Nessa categoria se enquadram azulejos, pastilhas, porcelanatos, pisos rústicos, pisos gresificados (grês), lajotas etc.

Figura 5. As cerâmicas de revestimento compreendem um amplo e diversificado grupo de peças usadas como recobrimento de superfícies lisas na construção civil. São exemplos: A) Placas de porcelanato usados para revestimento de pisos e acabamento (rodapés). B) Azulejos decorados usados como material de decoração e impermeabilizante em parede de ambientes domésticos. C) Detalhe de ladrilhos coloridos e com diferentes tipos de design usados em revestimento de parece. Fotos: acervo do autor.

O mercado de cerâmicas de revestimento é abastecido por uma ampla variedade de tipos diferentes de produtos, os quais resultam de distintas combinações de matérias utilizadas, bem como variações no processo produtivo. Um exemplo dessa grande diversidade resulta na aplicação de diferentes tipos de esmaltes cerâmicos que conferem diferentes cores, texturas e design na superfície das placas (Figura 5; ABCERAM 2018).

2.2.1. Recursos minerais utilizados nas cerâmicas de revestimento

Os revestimentos cerâmicos podem ser produzidos a partir de massas simples ou compostas, constituídas por diferentes tipos de recursos minerais naturais, por vezes, admitindo também a presença de insumos sintéticos.

No caso dos pisos cerâmicos rústicos, as massas são simples, semelhantes às das cerâmicas vermelhas, sendo basicamente formadas por argilas comuns. Em algumas situações, para facilitar a trabalhabilidade no processo industrial, podem admitir também quantidades adicionais de argilas plásticas.

À exceção desses tipos, de uma forma geral, as placas de revestimento são formadas por massas triaxiais semelhantes às massas das cerâmicas brancas, podendo ser formadas por diferentes combinações dos mesmos recursos usados no fabrico desses materiais.

A título de exemplo, a Tabela 4 mostra as diferentes combinações e proporção entre as matérias primas responsáveis pela confecção de algumas cerâmicas de revestimento (Ciullo 1996, Freas & Lombardo 2006).

Tabela 4. Proporção de alguns recursos minerais usados para o fabrico de diferentes tipos de cerâmicas de revestimento.

| CERÂMICA DE REVESTIMENTO | COMPOSIÇÃO* |

|---|---|

| Piso cerâmico (rústico) | Argilas comuns (55%); Argilas plásticas (45%) |

| Piso cerâmico (comum) | Argilas comuns (45%); Argilas plásticas (20%); Feldspato (25%); Calcita (10%) |

| Porcelanato | Argilas plásticas (23%); Caulim (19%); Feldspato (52%); Quartzo (5%); Talco (1%) |

| Ladrilho | Caulim (35%); Feldspato ou Nefelina-Sienito (35%); Quartzo (30%) |

| Azulejo | Argila plástica (47 a 50%); Quartzo (23 a 30%); Feldspato (14 a 17%); Calcita (9 a 10%) |

| Azulejo com minerais adicionais | Argila plástica (28 a 43%); Quartzo (0 a 18%); Calcita (5 a 6%); Pirofilita (0 a 35%); Talco (0 a 66%); Wollastonita (0 a 10%) |

| *Fonte: Ciullo 1996, Freas & Lombardo 2006. | |

2.2.2. Indústrias de cerâmicas de revestimento em Minas Gerais

O Brasil ocupa a 2ª posição mundial em produção e consumo de cerâmicas de revestimento. A indústria nacional é integrada por 93 empresas, localizadas de forma mais concentrada nas regiões Sudeste e Sul, porém com franca expansão nos estados do Nordeste. Esse segmento industrial é responsável pela geração de aproximadamente 25 mil empregos diretos e cerca de 150 mil indiretos. Os maiores polos produtores desses materiais concentram-se nos municípios de Criciúma (SC) e Santa Gertrudes (SP; MME 2018).

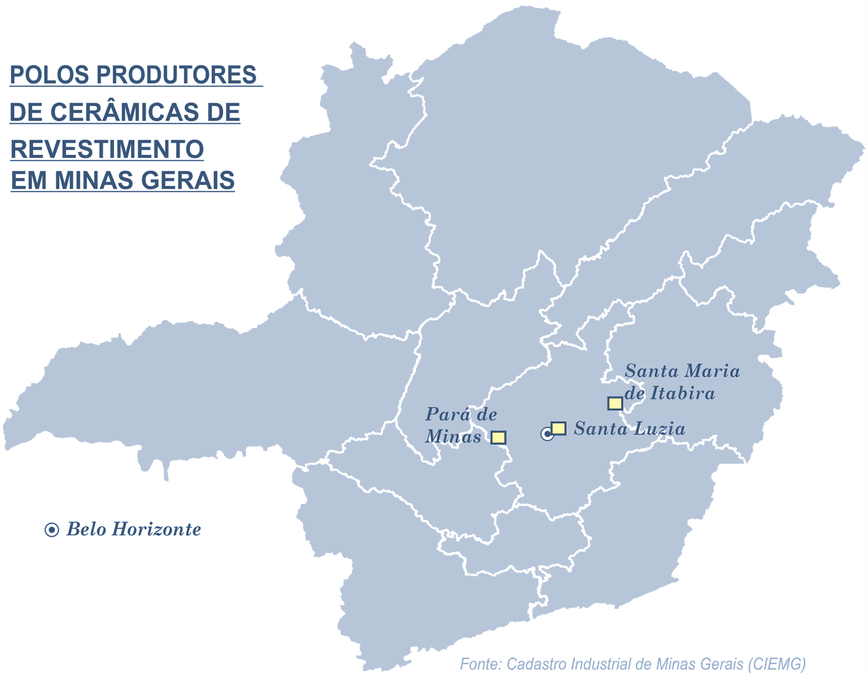

De acordo com o Cadastro Industrial de Minas Gerais (CIEMG 2018), o estado contém 5 unidades produtoras de placas de revestimento (azulejos e pisos cerâmicos), todas instaladas na Região Metropolitana de Belo Horizonte, mais especificamente nos municípios de Pará de Minas, Santa Luzia e Santa Maria de Itabira (Figura 6). As empresas responsáveis pela produção estadual são:

- CECRISA Revestimentos Cerâmicos S/A (Santa Luzia);

- Marmorite Regional (Santa Maria de Itabira)

- Transpisos São José Eireli – EPP (Pará de Minas);

- Segato do Brasil Pisos Ltda (Pará de Minas);

- Naturale Produtos Marmorizados Ltda (Pará de Minas).

Figura 6. Distribuição dos principais municípios produtores de cerâmicas de revestimento (azulejos e pisos) em Minas Gerais.

3. VIDROS

Sendo um sólido amorfo (não cristalino) resultante do resfriamento de massas silicosas fundidas, o vidro pode ser formado naturalmente a partir do resfriamento brusco de material magmático que extravasa para a superfície terrestre (lava). O sólido resultante desse processo é conhecido como obsidiana e normalmente possui coloração escura e inclusões, devido à presença de impurezas existentes em meio à fina matriz vítrea (Figura 7). Devido ao seu caráter cortante e resistente, a obsidiana era usada pelo homem pré-histórico para a confecção de armas de caça ou defesa e corresponde aos primeiros vidros utilizados pelo homem. Com o surgimento das civilizações mais organizadas (eg. egípcios, por volta de 1.500 anos antes da era comum), o homem dominou a técnica de produção de vidro artificial a partir queima de uma massa formada por uma mistura de recursos naturais (eg. areia de praia e o pó resultante da trituração de plantas e conchas marinhas; Carter & Norton 2013).

Figura 7. Detalhe de vidro natural, formado a partir do resfriamento de magmas derramados sob a superfície terrestre (lavas). Trata-se de um sólido silicoso amorfo denominado obsidiana que, normalmente, apresenta cores escuras e inclusões devido à presença de impurezas em meio à fina matriz vítrea. Foto: acervo do autor.

Por ser um sólido resistente, transparente, inerte, durável e detentor de várias propriedades térmicas, mecânicas e acústicas, os vidros possuem inúmeras aplicações em setores industriais ou domésticos das sociedades modernas. Por causa de sua importância, facilidade de produção e abundância das matérias primas usadas para a fabricação, os vidros são considerados materiais insubstituíveis e essenciais para o homem, sendo cada vez mais alvo de estudos que visam melhorias nos produtos e aplicações em setores que envolvem tecnologia de ponta (eg. indústria nuclear, bélica, óptica e aeroespacial; Carter & Norton 2013).

Vale ressaltar que o vidro não é criado apenas pela mistura e processamento de recursos minerais. Isso ocorre porque ele é o único material 100% reciclável, ou seja, com 1 kg de cacos de vidros comuns (embalagens usadas no dia a dia) é possível produzir a mesma quantidade de vidro novo, o que confere um ciclo infinito de renovação na cadeia produtiva. Nesse caso, trata-se de uma característica notável quanto ao desenvolvimento sustentável e redução dos impactos ambientais.

3.1. Tipos de vidros conforme a classificação de mercado

Assim como para as cerâmicas tradicionais, as indústrias vidreiras também são caracterizadas por conter uma ampla e heterogênea variedade de produtos, com composição, forma e aplicações diferentes. Com base em características semelhantes, os vidros são classificados em três grandes classes (vidros planos, embalagens de vidro e artigos de vidros; Tabela 5; Figura 8), sendo cada uma delas um ramo especializado que subdivide o segmento das indústrias vidreiras no Brasil (Classificação Nacional das Atividades Econômicas – IBGE 2015).

Tabela 5. Classificação dos vidros conforme a composição química e principais aplicações no mercado.

| DENOMINAÇÃO | PRODUTOS |

|---|---|

| Vidros planos | Vidros planos comuns usados em móveis, decoração, indústria da construção civil etc. |

| Vidros planos de segurança usados em portas, janelas, box de banheiros, vidraças de lojas, automóveis etc. | |

| Embalagens

de vidro |

Garrafas e garrafões utilizados para armazenar bebidas; Embalagens e recipientes utilizados para armazenar alimentos; Ampolas e frascos utilizados pela indústria farmacêutica etc. |

| Artigos de vidro | Peças avulsas de vidro para uso doméstico ou especial. Exemplo: copos, pratos, xícaras e demais produtos usados em serviços de mesa e cozinha; artefatos de vidro para decoração; espelhos; bulbos para lâmpadas; vidros para relógios e óculos; lã de vidros; fibras de vidro etc. |

| Fonte: IBGE (2015). | |

Figura 8. Exemplos de aplicações do vidro conforme as classes que subdividem a indústria vidreira no Brasil A) Vidros planos usados em portas e janelas. B) Confecção de garrafas usadas para armazenar bebidas. C) Artigos de vidro usados para serviço doméstico (taças e copos de vidro). Foto: acervo do autor.

3.2. Tipos de vidros conforme a classificação química

A imensa maioria dos vidros conhecidos são produzidos à base de sílica (SiO2), que é o componente estrutural do sólido amorfo e responsável por conferir algumas das propriedades mais características desses materiais (eg. transparência, resistência térmica e à abrasão, caráter inerte etc.). A depender dos tipos de matérias primas utilizadas, além desse constituinte majoritário, diversos outros óxidos podem fazer parte da composição desses materiais (eg. Na2O, CaO, Al2O3, K2O, MgO, TiO2, PbO, Li2O, B2O3 etc.).

Com base na composição química, os vidros podem ser classificados em diferentes grupos que reúnem as espécies com propriedades em comum. Dentre esses, destacam-se os vidros de soda e cal (SiO2 – Na2O – CaO), os vidros borossilicatos (SiO2 – B2O3); os vidros aluminossilicatos (SiO2 – Al2O3); os vidros com chumbo (SiO2 – PbO); os vidros com lítio (SiO2 – Li2O) e os vidros fosfatos (P2O5; Ciullo 1996, Jong et al. 2011). A Tabela 6 apresenta as principais características e aplicações dos vidros que compõe esses grupos.

Tabela 6. Classificação dos vidros conforme a composição química e principais aplicações no mercado.

| TIPO | ÓXIDOS PRINCIPAIS | APLICAÇÕES* |

|---|---|---|

| Vidros de Soda e Cal | SiO2, Na2O, CaO | São os tipos mais comuns de vidro. Correspondem a cerca de 90% da produção mundial, com amplo domínio no mercado de vidros planos, embalagens, vidros de serviço à mesa (pratos, copos, xícaras etc.) e bulbos para alguns tipos de lâmpadas. Também são usados como vidros artísticos (decoração). |

| Vidros Borossilicatos | SiO2, B2O3 | Tipos com alta durabilidade, com elevada resistência química e térmica. São usados na fabricação de produtos de cozinha submetidos a altas temperaturas (eg. assadeiras e cafeteiras). Também são comumente usados para o fabrico de equipamentos de laboratório, produtos farmacêuticos, isoladores elétricos e fibras de vidro. |

| Vidros Aluminossilicatos | SiO2, Al2O3 (>4%) | Tipos com elevada resistência química, térmica e ao choque térmico. São usados na fabricação de janelas especiais (aviões e aeronaves espaciais) e alguns tipos de embalagens, bulbos para lâmpadas, utensílios domésticos e fibras ópticas. |

| Vidros com Chumbo | SiO2; PbO | Tipos com elevada refratariedade, baixa resistência mecânica e de brilho intenso. São usados na fabricação de taças de “cristal”, bulbos para lâmpadas fluorescentes, tubos de televisão e alguns tipos de vidros ópticos. Também são usados como vidros artísticos (decoração). |

| Vidros com Lítio | SiO2; Li2O | Tipos caracterizados pela baixa dilatação térmica e elevada resistência mecânica. São usados na fabricação de vários utensílios domésticos (cozinha) e alguns tipos de revestimentos cerâmicos (esmaltes). |

| Vidros Fosfatos | P2O5 | Tipos não silicosos. O fosfato é o principal constituinte e, apesar de produzir tipos menos resistentes (dureza da apatita < dureza do quartzo na escala de Mohs), os vidros fosfatos são mais resistente ao ataque de ácido fluorídrico (único ácido que corrói a sílica). Portanto, são usados em situações específicas, quando os vidros silicosos não podem ser aplicados (eg. vidros biológicos usados em cirurgias e recipientes da indústria química). |

| * Fonte: Ciullo (1996), Jong et al. (2011). | ||

3.3. Matérias primas utilizadas na indústria vidreira

A grande diversidade composicional dos vidros resulta da versatilidade que apresentam com relação aos insumos usados, sejam eles de origem natural ou sintética. Em linhas gerais, os ingredientes usados na indústria vidreira são classificados em três tipos, conforme a atuação no processo produtivo (Potter 2006):

- Componentes estruturais – constituintes básicos, ou seja, aqueles que sofrem fusão durante a queima e formam a massa vítrea durante o resfriamento;

- Componentes fundentes – insumos que fornecem os elementos necessários para a redução do ponto de fusão dos componentes estruturais. Eles facilitam a formação da fase vítrea em menor tempo e reduzem a energia utilizada para aquecer os fornos industriais;

- Componentes estabilizantes – insumos que impedem a formação de defeitos internos durante o resfriamento da massa vítrea (eg. cristalização de algumas espécies minerais em meio ao sólido amorfo).

Com relação às matérias primas sintéticas utilizadas na indústria vidreira, a mais importante é a soda, um pó esbranquiçado também conhecido como barrilha ou cinza sódica. Trata-se de um carbonato de sódio (Na2CO3) usado como componente fundente nas massas de vidros de soda e cal, atuando com o fornecimento de Na2O, óxido que reduz a temperatura de fusão da sílica em 200 °C. Esse recurso é fornecido pelas indústrias químicas e resulta de um conjunto de reações que envolvem a utilização de sal de cozinha (NaCl), cal (CaO) e amônia (NH3; Processo Solvay – Santini et al. 2006).

Vale ressaltar que a soda também pode ser obtida a partir de um mineral conhecido como Trona [Na3(HCO3).2H2O]. Porém esse é um mineral incomum, que ocorre em ambientes evaporíticos específicos e raramente forma depósitos importantes para exploração. Os principais depósitos mundiais localizam-se nos Estados Unidos (Califórnia e Wyoming); Botswana e Turquia (USGS 2018) e não há registros de extração desse mineral no Brasil (DNPM 2011, Lima & Neves 2016).

Em relação às matérias primas naturais, vários recursos minerais industriais podem ser utilizados pela indústria vidreira conforme a necessidade e as especificações dos produtos. Esses recursos e as funções que exercem nos vidros podem ser verificados na Tabela 7.

Tabela 7. Principais recursos minerais utilizados pelas indústrias vidreiras e suas funções no processo produtivo.

| RECURSO | FÓRMULA | FUNÇÕES* |

|---|---|---|

| Areia industrial

(Quartzo) |

SiO2 | É o componente estrutural da imensa maioria dos vidros existentes (silicosos). Além disso, confere transparência, brilho e resistência mecânica, térmica e química (à exceção de ataque com ácido fluorídrico). |

| Minerais Fosfatos (Apatita) | Ca5(PO4)3(OH,F, Cl) | Fonte de P2O5, um componente estrutural usado na produção de vidros fosfatos. |

| Barita | BaSiO4 | Fonte de BaO, um componente fundente usado em vidros especiais. Além disso, ajuda a aprimorar a resistência, o brilho e a transparência dos vidros. |

| Bauxita;

Cianita e sillimanita; Caulim |

Aluminossilicatos | Fonte de alumina (Al2O3) para vidros aluminossilicatos que devem ser livres de álcalis (Na2O e K2O) e, portanto, não admitem o feldspato como matéria prima. Trata-se de um componente estabilizante que confere maior resistência térmica, elétrica e mecânica nos produtos. |

| Bórax | Na2B4O5(OH)4. 8H2O | Fonte de BO3 em vidros borossilicatos. Atua como componente fundente e aumenta a resistência mecânica, o brilho e reduz o coeficiente de dilatação térmica das peças. |

| Calcário (Calcita) | CaCO3 | Fonte de cal (CaO) para vidros diversos, em especial os de soda e cal. É um componente estabilizante e promove aumento da resistência mecânica das peças. |

| Dolomito (Dolomita) | Ca,Mg(CO3)2 | Fonte de magnésia (MgO) para vidros diversos, em especial os de soda e cal. É um componente estabilizante e aumenta a resistência mecânica e química das peças. Além disso, esse recurso também fornece uma quantidade subordinada de cal (CaO). |

| Fluorita | CaF2 | Componente fundente usado em alguns tipos de vidros especiais (eg. fibras e vidros ópticos) e esmaltes cerâmicos para louças. Confere resistência e produz um brilho esbranquiçado característico (opalescente/leitoso) . |

| Feldspato

(Plagioclásio – Ortoclásio) |

(Na,Ca)(Si,Al)4O8 ;

– KAlSi3O8 |

Recurso mais utilizado como fonte de alumina (Al2O3) para vidros de soda e cal. Também fornece cal (CaO) no sistema. Nesse caso, atua como componente estabilizante, mas também fornece certas quantidades de álcalis (K2O e Na2O), que agem como fundentes. |

| Galena | PbS | Fonte para a produção de PbO, um aditivo usado para o fabrico de peças artísticas de vidro (decoração), taças de “cristal” e vidros ópticos. Promove aumento na capacidade de refração dos vidros e confere brilho intenso. |

| Minerais de lítio

(Espodumênio, Petalita e Lepidolita) |

– LiAlSi2O6;

– LiAlSi4O10; K(Li,Al)3(Si,Al)4 O10(F,OH)2 |

Fonte de Li2O, um poderoso componente fundente que reduz a viscosidade do vidro e confere resistência. É usado em no fabrico de vidros especiais de cozinha, fibras de vidros e esmaltes cerâmicos. |

| Minerais Terras Raras (Monazita) | (Ce,La,Nd,Th)PO4 | Fonte de óxido de cério (CeO), um aditivo utilizado para controlar o índice de refração em vidros ópticos, bem como descolorir vidros. Esse óxido também é comumente utilizado para a produção de materiais de polimento, que corrigem defeitos superficiais nos vidros. |

| Nefelina-Sienito | (Na,K)AlSiO4 (Nefelina) | Recurso substitutivo, que pode ser utilizado em lugar do feldspato. Por fornecer alumina (Al2O3) e álcalis (Na2O+K2O), atua como componente estabilizante e fundente. |

| Zircão | ZrSiO4 | Fonte de zircônia (ZrO2), um aditivo usado como absorvente da radiação (raios-X) em vidros especiais, tais como telas de computadores e televisores. |

| * Fonte: Edwards & Aume (2006), Freas (2006) e McCullah (2006). | ||

Além dos diversos tipos de insumos apresentados na Tabela 7, os vidros podem ainda conter uma pequena quantidade de aditivos corantes e de pigmentação (eg. minerais sulfatos, cromo, cobre, cobalto, ferro, vanádio, selênio, cádmio etc.) o que contribui ainda mais na grande variedade de produtos existentes no mercado.

Ainda com relação aos recursos minerais usados na indústria vidreira (Tabela 7), vale ressaltar que a maioria deles é usada em situações específicas, normalmente sendo aplicados em pequenas quantidades nas massas que produzem os vidros especiais. A imensa maioria da produção mundial (ca. 90%; Edwards & Aume 2006) concentra-se no fabrico de vidros do tipo soda-cal (Tabela 6) que, basicamente, são compostos por SiO2 (± 70%); Na2O (± 15%); CaO (± 10%); MgO (± 2%); Al2O3 (± 2%); e 1% de aditivos. Tal composição advém da combinação de cinco matérias primas principais: areia industrial (quartzo), soda (barrilha), calcário (calcita), dolomito (dolomita) e feldspato (Freas 2006, McCullah 2006, MME 2018).

3.4. Indústrias vidreiras em minas gerais

A produção e comercialização de vidro é uma atividade extremamente importante, que gera lucros bilionários e produz milhares de empregos. No Brasil, os dados estatísticos do setor são deficientes, havendo uma grande defasagem na disponibilidade de indicadores de desempenho confiáveis (MME 2018). Até 2010, a Associação Brasileira de Vidros (ABRAVIDROS) divulgava o comportamento da produção referente às três classes da indústria vidreira (vidros planos, embalagens de vidro e artigos de vidros especiais; Tabela 5). Atualmente, os dados fornecidos referem-se apenas à produção dos diferentes tipos de vidros planos, sendo a produção nacional dominada por cinco grandes empresas: Cebrace (unidades instaladas em São Paulo), Guardian (RJ e SP), Vivix (PE), AGC (SP), Saint-Gobain glass (SP) e UBV (SP).

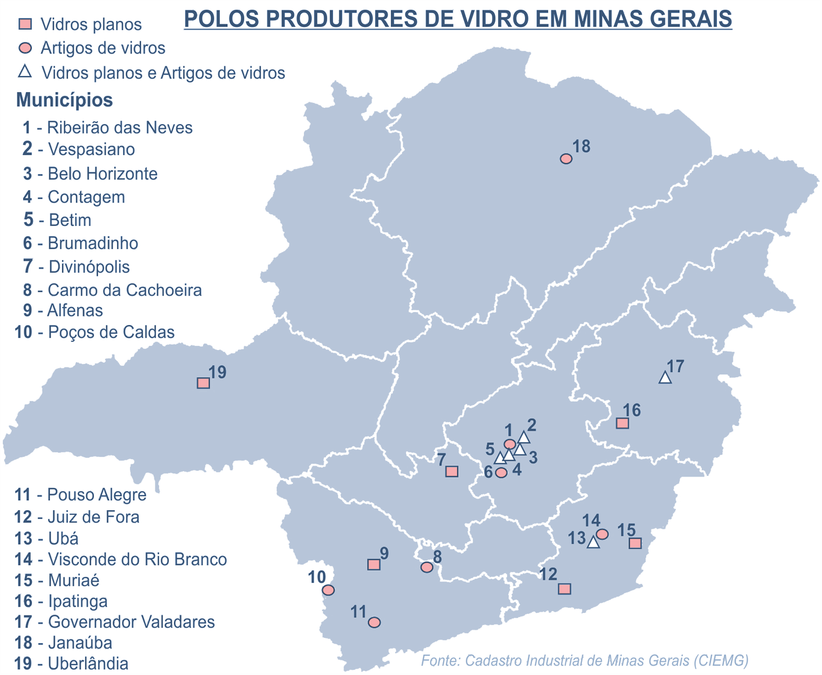

De acordo com o Cadastro Industrial de Minas Gerais (CIEMG 2018), o estado possui 43 indústrias vidreiras, dentre as quais 23 produzem vidros planos e 20 referem-se à classe de artigos de vidro. A maioria dessas unidades estão instaladas na Região Metropolitana de Belo Horizonte (21), com presença também na Zona da Mata (6), Sul/Sudoeste de Minas (5), Triângulo Mineiro/Alto Paranaíba (3), Norte de Minas (1), Oeste de Minas (4) e Vale do Rio Doce (3). Nessas regiões, os polos produtores ocorrem nos seguintes municípios: Alfenas, Belo Horizonte, Betim, Brumadinho, Carmo da Cachoeira, Contagem, Divinópolis, Governador Valadares, Ipatinga, Janaúba, Juiz de Fora, Muriaé, Poços de Caldas, Pouso Alegre, Ribeirão das Neves, Ubá, Uberlândia, Vespasiano, e Visconde do Rio Branco (Figura 9).

Figura 9. Distribuição dos principais municípios produtores de vidro (planos ou artigos de vidro) em Minas Gerais.

4. RECURSOS MINERAIS DAS CERÂMICAS E DOS VIDROS EM MINAS GERAIS

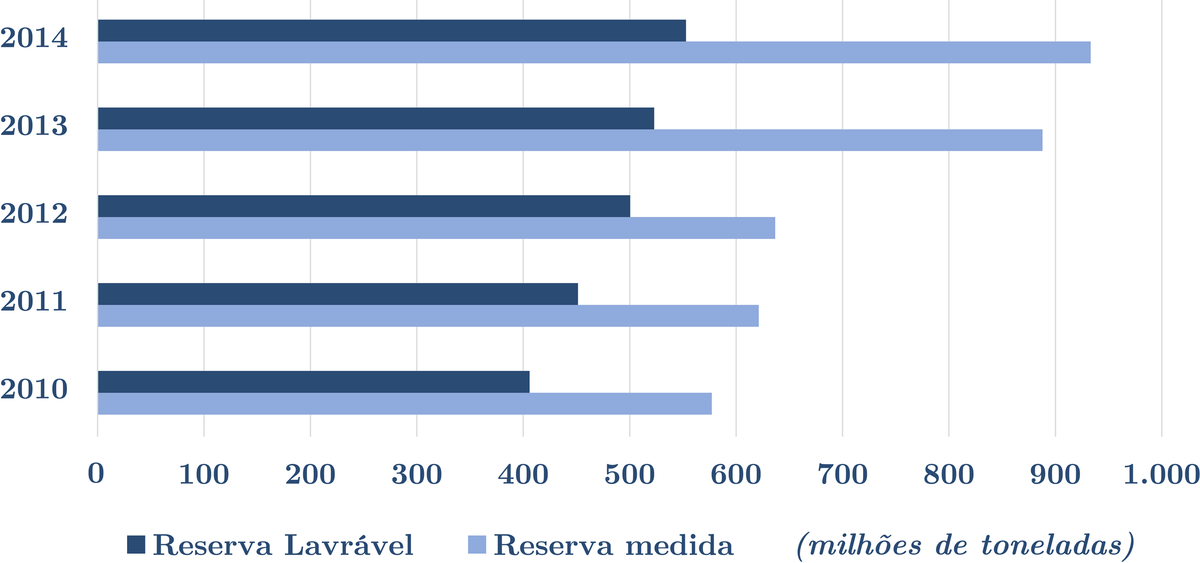

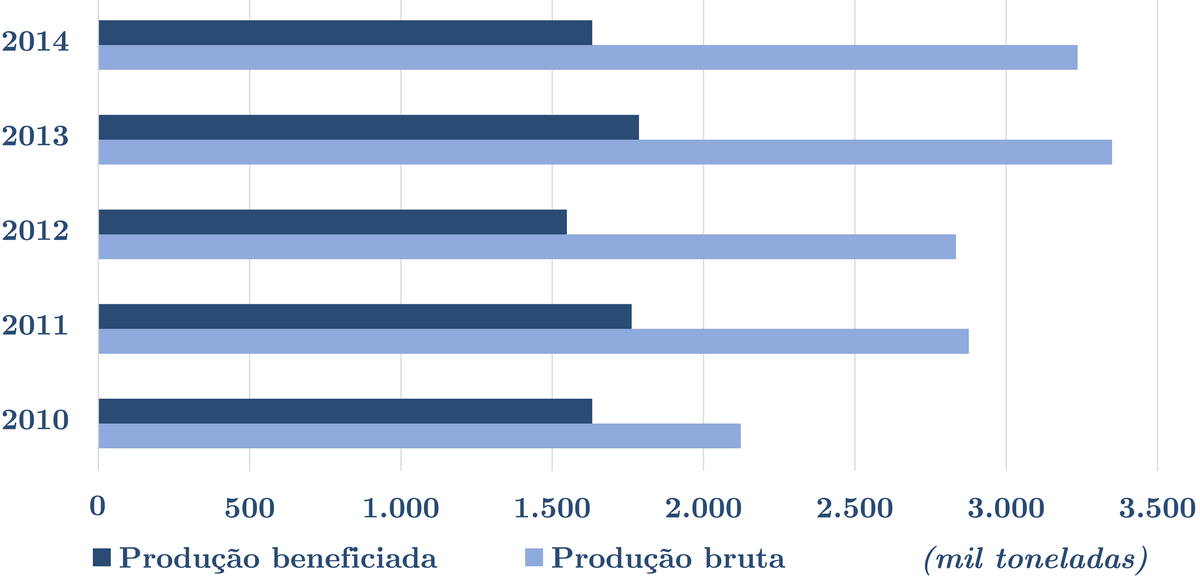

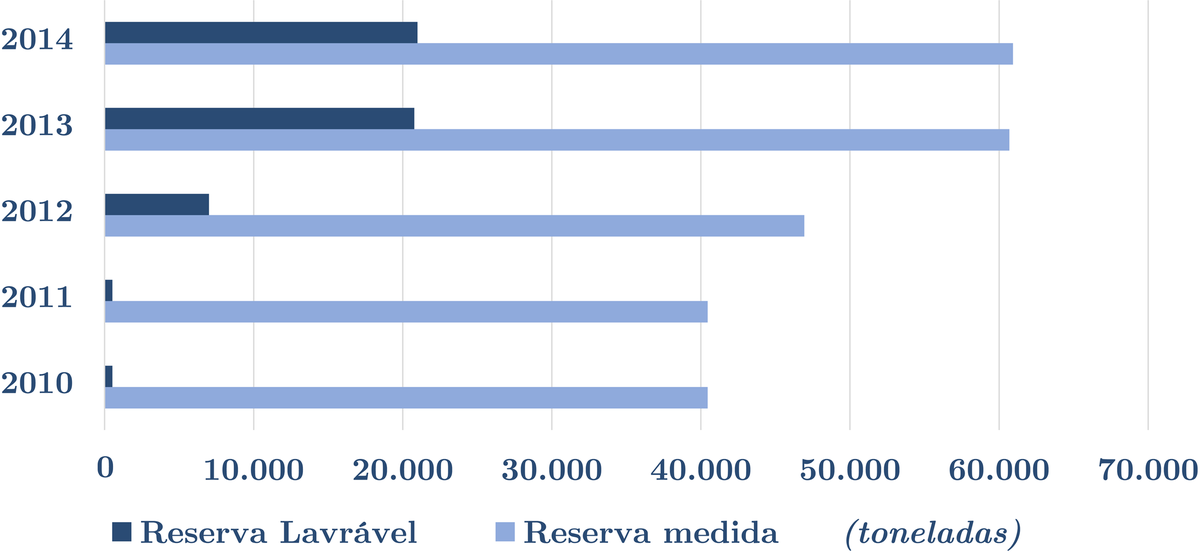

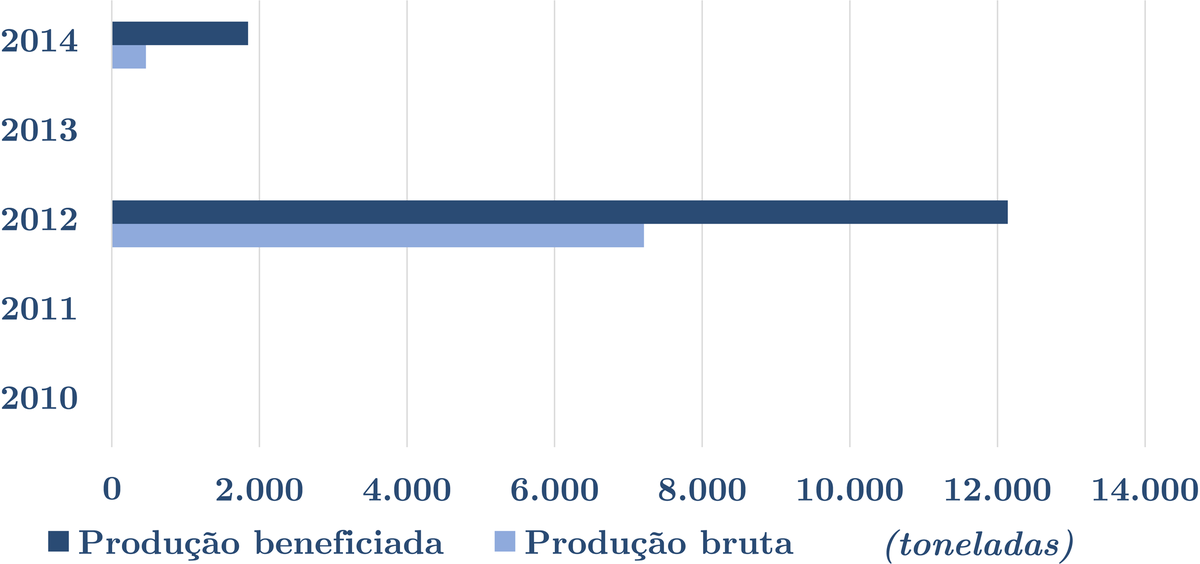

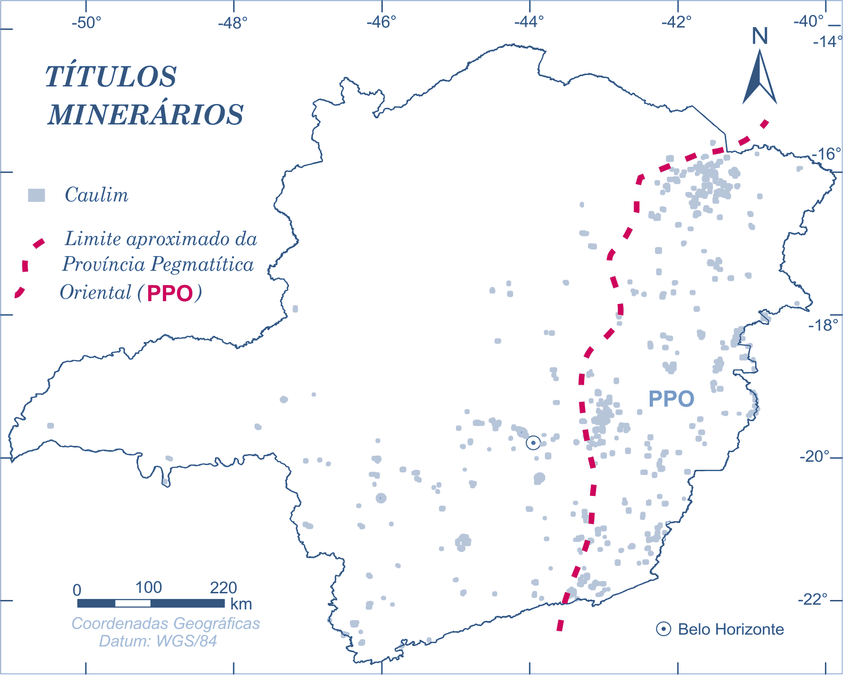

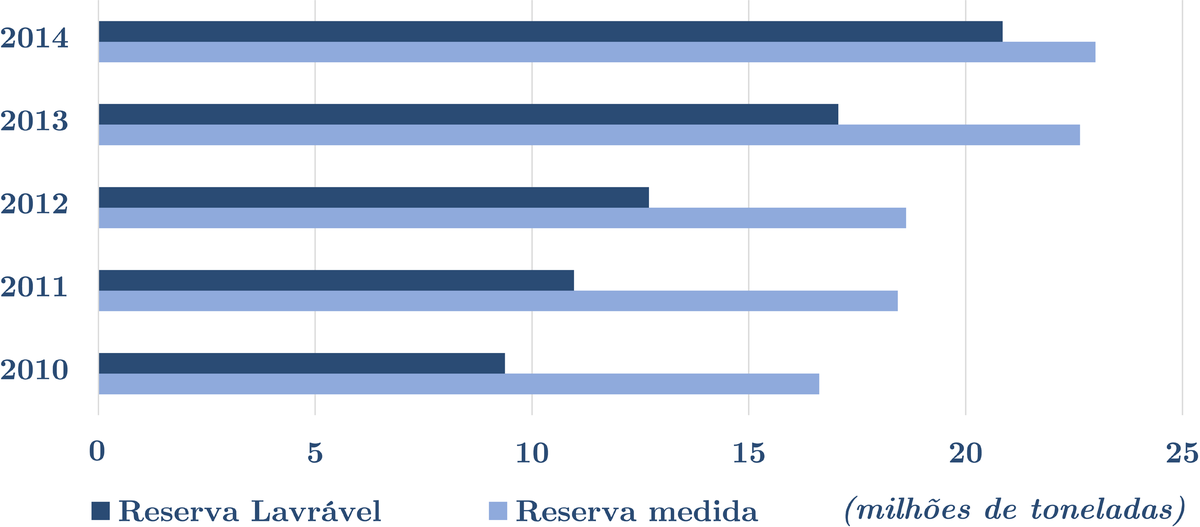

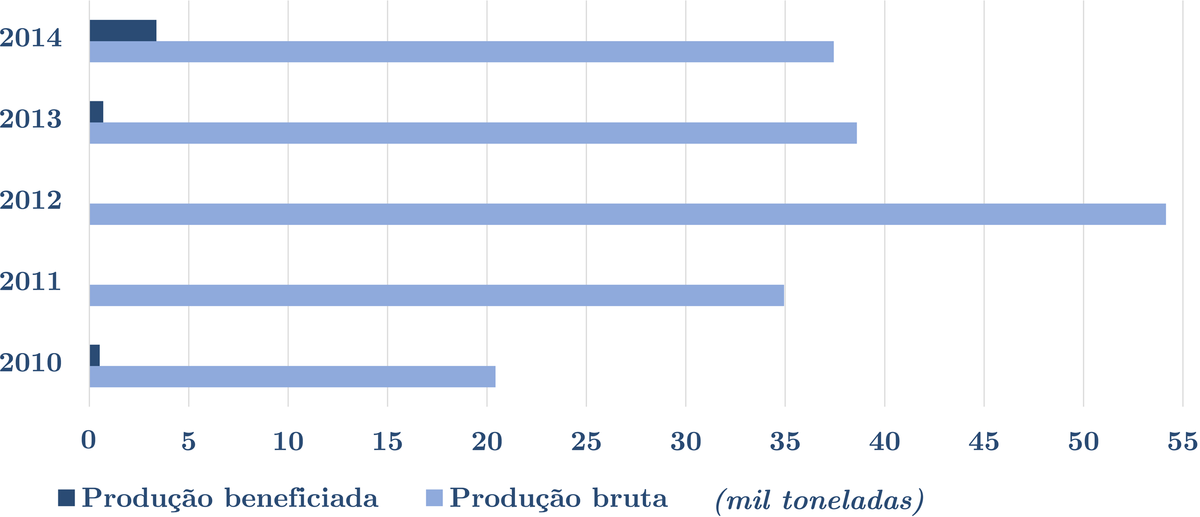

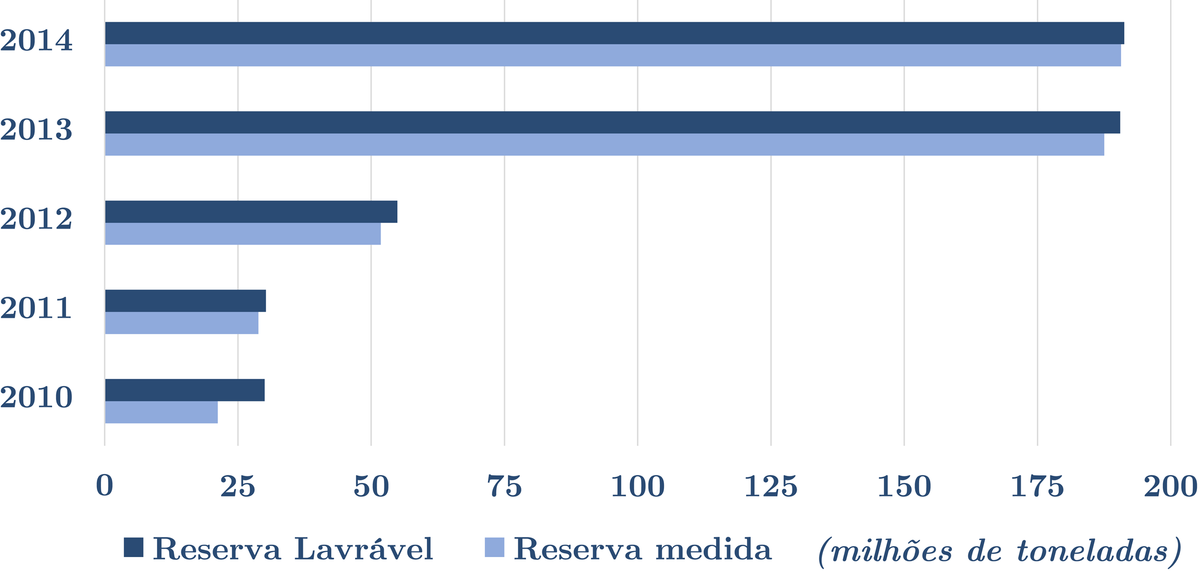

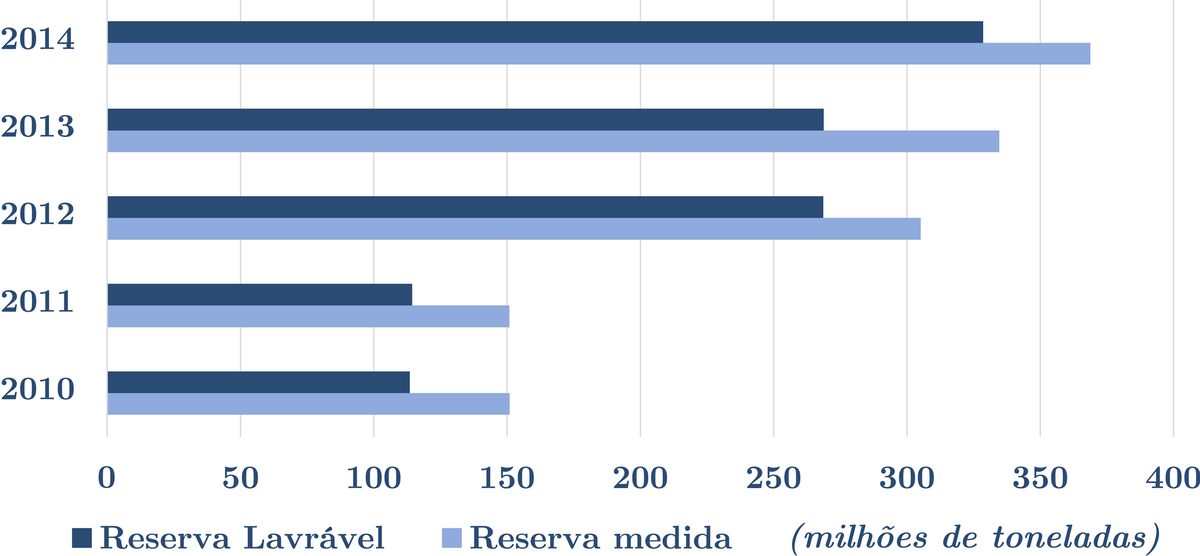

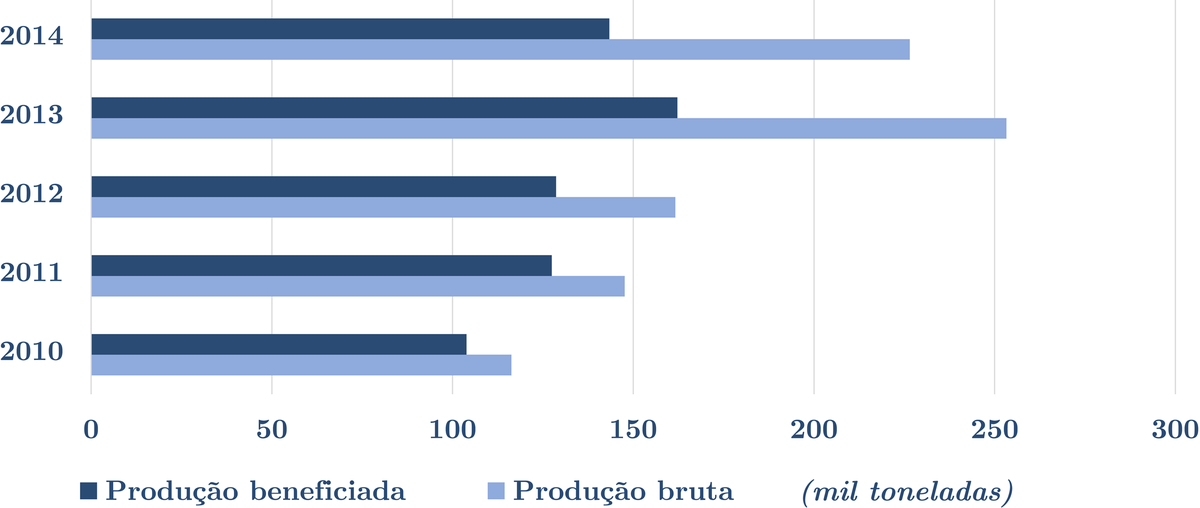

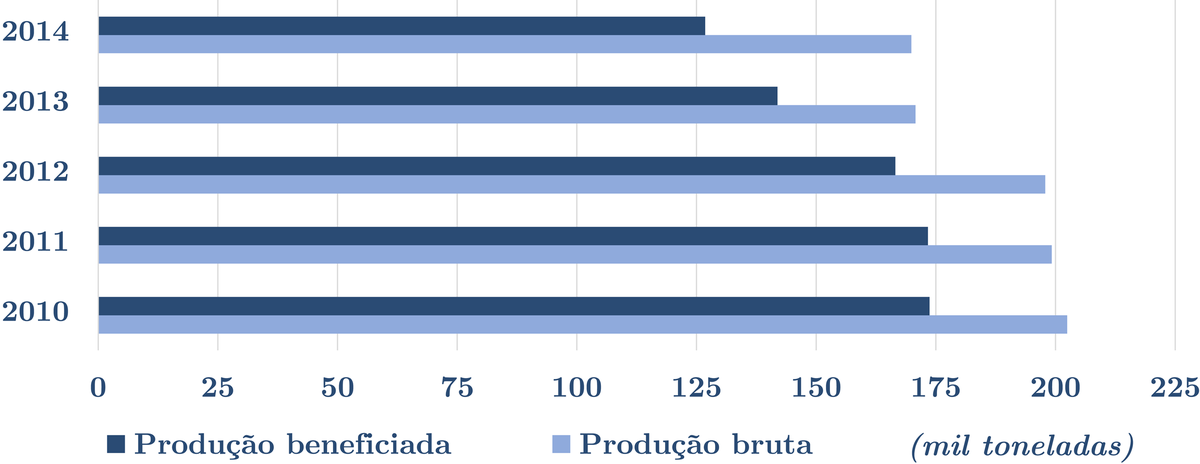

Com base em informações divulgadas pelos anuários estatísticos mais recentes para o setor industrial (Anuário Mineral Brasileiro – Ano 2010, DNPM 2011; e Anuário Mineral Estadual – Anos 2010 a 2014, Dalla Costa et al. 2017), o estado de Minas Gerais detém importantes reservas de recursos minerais que possuem aplicações no segmento cerâmico e vidreiro.

Como a grande variedade de produtos e matérias primas é característica desses dois tipos de indústrias, alguns minerais de ocorrência mais incomum, cuja gênese está relacionada a processos geológicos específicos, não são observados como reservas expressivas no estado (eg. bórax, fluorita e wollastonita; DNPM 2011). Sendo assim, tais recursos não serão enfatizados neste capítulo.

Em contrapartida, o estado detém vários outros insumos que podem ser usados no processo de fabricação de cerâmicas tradicionais ou dos vidros. Na Tabela 8, é possível observar uma síntese desses recursos com os respectivos campos de atuação (fabrico de cerâmicas vermelhas, brancas, de revestimento ou vidros), bem como os municípios de Minas Gerais onde são registradas a ocorrência de reservas medidas (DNPM 2011).

Tabela 8. Tipos de recursos minerais utilizados nas indústrias de cerâmicas tradicionais e/ou vidreiras e que possuem registros de depósitos no estado de Minas Gerais. Os municípios onde os respectivos depósitos ocorrem também estão assinalados (conforme DNPM 2011). Segmento industrial de atuação: C.V – cerâmicas vermelhas; C.B – cerâmicas brancas/louças; C.R – cerâmicas de revestimento; V – vidros; Nível de importância quanto ao uso: i – uso importante; a -uso adicional; o – uso ocasional.

| RECURSO MINERAL | C.V | C.B | C.R | V | MUNICÍPIOS* | |

|---|---|---|---|---|---|---|

| AREIA INDUSTRIAL (QUARTZO) | Areia natural | a | i | a | i | Betim, Bom Jesus do Amparo, Cascalho Rico, Juiz de Fora, Lavras, Marmelópolis, Olhos-d’água, Poços de Caldas, Santa Rita do Sapucaí e São Gonçalo do Rio Abaixo |

| Quartzito | Barão de Cocais, Belo Horizonte, Caeté, Corinto, Delfim Moreira, Guapé, Igarapé , Itabirito, Itutinga, Lavras, Luislândia, Marmelópolis, Mateus Leme, Mato Verde, Ouro Preto, Pará de Minas, Pitangui, Santa Cruz de Minas, São João del Rei, São Thomé das Letras, Taquaraçu de Minas | |||||

| Quartzo (veio) | Andradas, Araçuaí , Bandeira do Sul, Barbacena, Belmiro Braga, Bicas, Bocaiúva, Bom Repouso , Bueno Brandão , Buenópolis, Cachoeira de Pajeú, Caeté, Carmo do Cajuru, Conceição do Pará, Conselheiro Pena, Diamantina, Divino das Laranjeiras, Dom Joaquim , Ferros, Francisco Dumont, Francisco Sá, Fruta de Leite, Funilândia, Galiléia, Governador Valadares, Inconfidentes, Inhaúma, Itabira, Itacambira, Itambacuri, Itinga, Jequitaí, Jequitibá, Juiz de Fora, Monte Sião, Ninheira, Nova Era, Olhos-d’água, Ouro Fino, Ouro Preto, Presidente Juscelino, Rubelita, Salinas, Santa Bárbara do Leste, Santa Maria de Itabira, Santos Dumont, São Sebastião do Oeste, São Thomé das Letras, Taquaraçu de Minas, Uberlândia, Virgem da Lapa e Visconde do Rio Branco | |||||

| ARGILAS | Argilas comuns | i | i | Aimorés, Andradas, Araguari, Arcos, Bambuí, Barroso, Cachoeira da Prata, Caldas, Cambuí, Cana Verde, Coração de Jesus, Coromandel, Engenheiro Caldas, Esmeraldas, Guarda- Mor, Ijaci, Itaú de Minas, Itaúna, Japaraíba, João Pinheiro, Lagoa Grande, Lagoa Santa, Leandro Ferreira, Matozinhos, Montes Claros, Ouro Fino, Pains, Papagai os, Patos de Minas, Pedro Leopoldo, Perdões , Poços de Caldas, Pouso Alegre, Prados, Presidente Olegário, Sacramento, Santa Rita do Sapucaí, Serrania, Sete Lagoas, Uberaba, Várzea da Palma e Visconde do Rio Branco | ||

| Argilas plásticas | a | i | i | o | Alpercata, Araxá, Bom Despacho, Esmeraldas, Inhaúma, João Pinheiro e Lassance | |

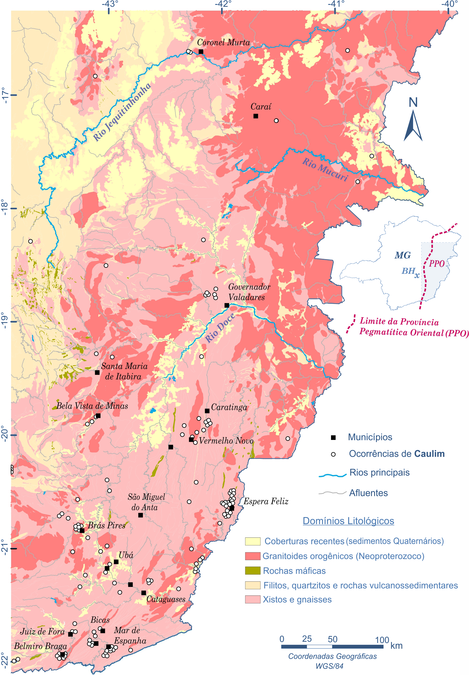

| Caulim | i | i | o | Bambuí, Bela Vista de Minas, Belmiro Braga, Bicas, Brás Pires, Campestre, Capitólio, Caraí, Caratinga, Cataguases, Coronel Murta, Diamantina, Dona Euzébia , Espera Feliz, Governador Valadares, Inhaúma, Itabira, Itabirito, Juiz de Fora, Lassance, Mar de Espanha, Monte Sião, Ouro Fino, Patrocínio, Pequeri, Raul Soares, Santa Maria de Itabira, São Miguel do Anta, São Roque de Minas, Tocantins, Ubá e Vermelho Novo | ||

| BARITA | o | o | o | Araxá e Montalvânia | ||

| BAUXITA | o | o | o | Alvinópolis, Andradas, Antônio Carlos, Caeté, Caldas, Caldas Brandão , Carangola, Caratinga, Chácara , Descoberto, Divino, Espera Feliz, Guimarânia, Itabirito, Itamarati de Minas, Itamonte, Mariana, Mercês, Miradouro, Miraí, Muriaé, Passa Quatro, Poços de Caldas, São Francisco do Glória, São João Nepomuceno, São José da Safira, Senador Amaral, Silveirânia e Simonésia | ||

| CALCÁRIO (Calcita) | a | i | i | Alpinópolis, Araguari, Arcos, Baldim, Bambuí, Barroso, Campo Belo, Candeias, Caranaíba, Carmo do Rio Claro, Corinto, Córrego Fundo, Curvelo, Doresópolis, Formiga , Fortaleza de Minas, Iguatama, Ijaci, Itabirito, Itacarambi, Itaú de Minas, Januária, Lagoa da Prata, Lagoa Santa, Mar de Espanha, Matozinhos, Montes Claros, Ouro Preto, Pains, Papagaios, Paracatu, Paraopeba, Pedra do Indaiá, Pedro Leopoldo, Pitangui, Poté, Prados, Presidente Juscelino, Presidente Olegário, Prudente de Morais, Santa Luzia, Santana do Riacho, São João del Rei, São José da Lapa, Sete Lagoas, Uberaba, Unaí, Varjão de Minas, Vazante e Vespasiano. | ||

| CIANITA | o | o | o | Andrelândia, Arantina e Itamarandiba | ||

| DOLOMITO (Dolomita) | a | Arcos, Barão de Cocais, Belo Horizonte, Itabirito, Moema, Monjolos, Ouro Branco, Ouro Preto, Pains, Paracatu, Santa Bárbara, Santana de Pirapama e Unaí | ||||

| FELDSPATO | i | i | i | Abre Campo, Andradas, Araçuaí , Barão de Cocais, Bela Vista de Minas, Bom Repouso , Bueno Brandão , Caiana, Conselheiro Pena, Coronel Murta, Divino das Laranjeiras, Dom Joaquim , Galiléia, Governador Valadares, Inconfidentes, Itambacuri, Itinga, Jequitinhonha, Joaíma, Malacacheta, Medina, Minas Novas, Monte Sião, Nova Era, Ouro Fino, Poços de Caldas, Rubelita, Sabinópolis, Salinas, Santa Bárbara do Leste e Virgem da Lapa | ||

| FILITO ** |

o | o | o | Arcos, Bambuí, Carandaí, Igarapé , Itabirito, Itinga, Nova União, Onça de Pitangui e Ouro Preto | ||

| GALENA | o | Paracatu | ||||

| MINERAIS DE LÍTIO

(Espodumênio, Petalit a e Lepidol ita) |

o | o | a | Araçuaí e Itinga | ||

| MINERAIS FOSFATOS (Apatita) | o | Araxá, Cedro do Abaeté, Coromandel, Lagamar , Patos de Minas, Patrocínio, Serra do Salitre e Tapira | ||||

| MINERAIS TERRAS-RARAS (Monazita) | o | Careaçu, Cordislândia, Pouso Alegre, São Gonçalo do Sapucaí e São Sebastião da Bela Vista | ||||

| NEFELIN A-SIENI TO ** | o | o | o | Andradas, Caldas, Campestre e Poços de Caldas | ||

| PIROFIL ITA (Agalma tolito) | a | a | Betim, Gouveia, Mariana, Mateus Leme, Onça de Pitangui, Pará de Minas e Pitangui | |||

| TALCO | a | a | Caranaíba, Carandaí, Congonhas, Mariana, Nova Lima, Ouro Branco, Ouro Preto e Piranga | |||

| ZIRCÃO | o | o | o | Caldas, Poços de Caldas, Pouso Alegre, São Gonçalo do Sapucaí e Silvanópolis | ||

| Fonte: Anuário Mineral Brasileiro – Ano 2010 (DNPM 2011). ** Recurso que pode ser usado em substituição de outro recurso semelhante, em caso de necessidade. | ||||||

Os recursos minerais apresentados na Tabela 8 também estão classificados de acordo com o uso em cada segmento específico (Motta et al. 2001, Ciminelli 2003):

- Uso importante – se o recurso mineral possui uma participação superior a 20% na composição ou nas etapas do processo produtivo;

- Uso adicional – se o recurso mineral possui uma participação inferior a 10% na composição ou nas etapas do processo produtivo;

- Uso ocasional – se o recurso mineral participa ocasionalmente na composição ou nas etapas do processo produtivo.

Tendo em vista a grande quantidade de recursos, nos tópicos subsequentes serão tratados aqueles que possuem uso importante (essencial) nas indústrias de cerâmicas tradicionais e vidreiras, mais especificamente as argilas (comuns, plásticas e caulim), as areias industriais (coberturas de areias quartzosas naturais e quartzitos puros) e o feldspato.

Apesar do calcário (calcita), ser muito importante em alguns tipos de cerâmicas brancas e vidros, esse recurso está detalhado em um capítulo à parte neste livro (“Rochas carbonáticas”) e, portanto, não será enfatizado. Outros minerais da Tabela 8 também podem ser verificados em capítulos à parte deste livro, a saber:

- “Agalmatolito” e “Argilas e recursos minerais refratários”: agalmatolito/pirofilita, argilas refratárias (caulim e argilas bauxíticas), bauxita, cianita, dolomito e zircão;

- “Alumínio”: bauxita;

- “Chumbo e Zinco”: galena;

- “Fertilizantes provenientes de depósitos sedimentares de fosfato e de potássio pré-cambrianos”: minerais fosfatos (apatita);

- “Lítio”: espodumênio, petalita e lepidolita;

- “Terras Raras”: monazita;

- “Rochas industriais”: filito;

- “Rochas carbonáticas”: calcário e dolomito;

- “Recursos minerais para a construção civil”: argilas comuns e areia quartzosa.

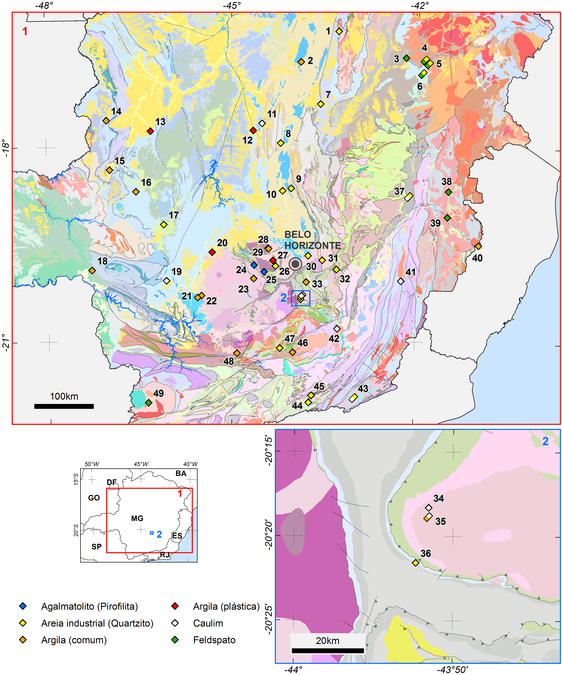

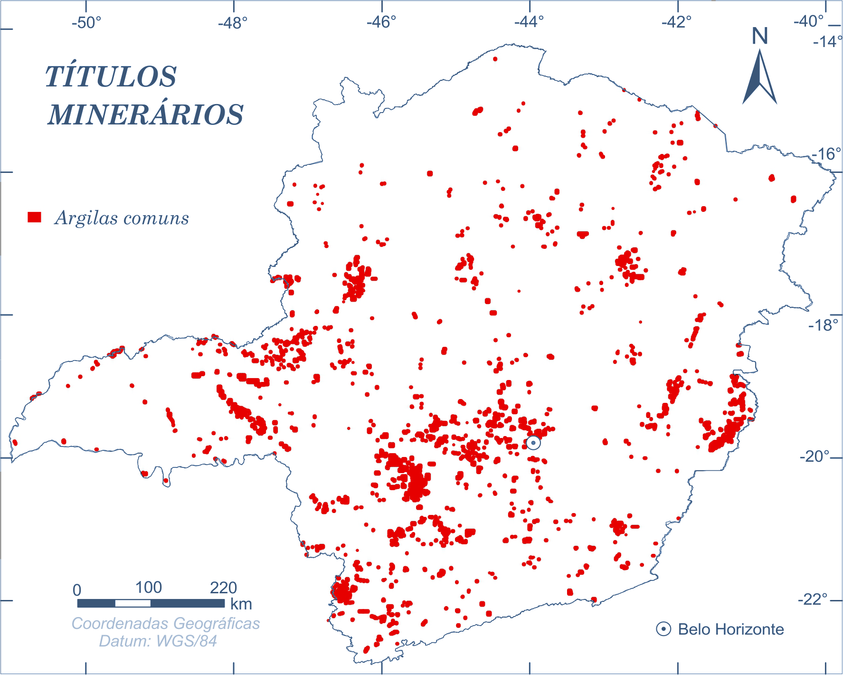

A Figura 10 mostra a localização das principais ocorrências de recursos minerais para a indústria cerâmica e vidreira. Suas principais características estão listadas na Tabela 9.

Figura 10. Principais ocorrências de recursos minerais para a indústria cerâmica e vidreira no estado de Minas Gerais. A numeração se refere aos itens da Tabela 9. Mapa geológico modificado de Pinto & Silva 2014.

Tabela 9. Principais ocorrências de recursos minerais para a indústria cerâmica e vidreira no estado de Minas Gerais

| SUBSTÂNCIA | TOPONÍMIA | MUNICÍPIO | Latitude | Longitude | |

|---|---|---|---|---|---|

| 1 | Areia industrial (Quartzo) | Fazenda Varginha | Francisco Sá | -16,220938 | -43,28067 |

| 2 | Argila (comum) | Distrito Industrial / Fazenda Bois | Montes Claros | -16,694078 | -43,885191 |

| 3 | Feldspato | Bento | Coronel Murta | -16,624074 | -42,197574 |

| 4 | Feldspato, Areia industrial (Quartzo) | Lavra do Jorge II (Jenipapo) | Itinga | -16,655159 | -41,900384 |

| 5 | Feldspato, Areia industrial (Quartzo) | Taquaral | Itinga | -16,717882 | -41,837337 |

| 6 | Feldspato, Areia industrial (Quartzo) | Olhos d’Água I | Araçuaí | -16,867235 | -41,93679 |

| 7 | Areia industrial (Quartzo) | Mina do Moinho-RIMA | Olhos-d’Água | -17,344901 | -43,566661 |

| 8 | Areia industrial (Quartzo) | Fazenda Cercanova | Buenópolis | -17,950743 | -44,207035 |

| 9 | Areia industrial (Quartzo) | Água Branca – Fazenda Reserva | Gouveia | -18,648076 | -44,03474 |

| 10 | Areia industrial (Quartzo) | Fazenda City Car | Presidente Juscelino | -18,687135 | -44,173148 |

| 11 | Caulim | Fazenda da Piedade | Lassance | -17,646055 | -44,509945 |

| 12 | Argila (plástica) | Fazenda Porto Faria | Lassance | -17,7583 | -44,6519 |

| 13 | Argila (plástica) | Parque das Andorinhas | João Pinheiro | -17,765182 | -46,312327 |

| 14 | Argila (comum) | Córrego Pedro Pereira | Guarda-Mor | -17,597403 | -47,022609 |

| 15 | Argila (comum) | Coromandel | Coromandel | -18,35998 | -46,978454 |

| 16 | Argila (comum) | Lenhosas | Patos de Minas | -18,698415 | -46,551552 |

| 17 | Areia industrial (Quartzito) | Mineração Dornas | São Gotardo | -19,207591 | -46,105306 |

| 18 | Argila (comum) | Lagoa dos Esteios I | Sacramento | -19,906119 | -47,276413 |

| 19 | Caulim | Chapadão | Bambuí | -20,076282 | -46,064561 |

| 20 | Argila (plástica) | Córrego de Água Quente | Bom Despacho | -19,637691 | -45,31788 |

| 21 | Argila (comum) | Fazenda Boqueirão | Arcos | -20,336582 | -45,555105 |

| 22 | Argila (comum) | Distrito sede de Arcos | Arcos | -20,306866 | -45,49441 |

| 23 | Argila (comum) | Fazenda Bagaginha | Itaúna | -20,043168 | -44,639592 |

| 24 | Agalmatolito (Pirofilita) | Laginha | Pará de Minas | -19,836305 | -44,635376 |

| 25 | Agalmatolito (Pirofilita) | Mineração Mateus Leme | Mateus Leme | -19,937251 | -44,471556 |

| 26 | Areia industrial (Quartzo) | Ribeirão Serra Negra, na Serra Negra de Baixo | Esmeraldas | -19,8473 | -44,2841 |

| 27 | Argila (plástica) | Fazenda Santa Cruz | Esmeraldas | -19,761583 | -44,327873 |

| 28 | Argila (comum) | Fazenda da Tumba | Inhaúma | -19,583804 | -44,39954 |

| 29 | Areia industrial (Quartzo) | Fazenda Bom Sucesso | Inhaúma | -19,574638 | -44,40704 |

| 30 | Areia industrial (Quartzo) | Córrego do Engenho | Taquaraçu de Minas | -19,686306 | -43,755091 |

| 31 | Areia industrial (Quartzo) | Fazenda Quinta do Lago | Bom Jesus do Amparo | -19,754362 | -43,523979 |

| 32 | Areia industrial (Quartzo) | Fazenda da Mata Escura Ou Borges | São Gonçalo do Rio Abaixo | -19,894641 | -43,289533 |

| 33 | Argila (comum) | Fazenda do Viana – Rio Acima | Rio Acima | -20,093808 | -43,783981 |

| 34 | Caulim | Olaria | Itabirito | -20,305197 | -43,858982 |

| 35 | Argila (comum), Caulim | Fazendas do Campo e Saboeiro | Itabirito | -20,314642 | -43,859816 |

| 36 | Areia industrial (Quartzo) | Serra das Serrinhas | Itabirito | -20,359716 | -43,872207 |

| 37 | Caulim, Areia industrial (Quartzo) | Arízio | Governador Valadares | -18,766028 | -42,133967 |

| 38 | Feldspato | Córrego Vazante da Cachoeira, Pomarolli / Oscar | Divino das Laranjeiras | -18,675473 | -41,484795 |

| 39 | Feldspato | Boa Vista / Rogerio Zucoloto | Conselheiro Pena | -19,075475 | -41,495352 |

| 40 | Argila (comum) | Divisa com Espírito Santo | Aimorés | -19,501423 | -40,97928 |

| 41 | Caulim | Cerca de 5 km a sudeste de Vermelho Novo | Vermelho Novo | -20,065923 | -42,23377 |

| 42 | Caulim | Fazenda do Mota | Brás Pires | -20,809055 | -43,272021 |

| 43 | Caulim, Areia industrial (Quartzo) | Fazenda Santa Maria | Mar de Espanha | -21,876641 | -42,992256 |

| 44 | Areia industrial (Quartzito) | Rio Monte Verde | Santa Bárbara do Monte Verde | -21,950276 | -43,731716 |

| 45 | Areia industrial (Quartzito) | Sudeste de Lima Duarte | Santa Bárbara do Monte Verde | -21,838495 | -43,68833 |

| 46 | Argila (comum) | Monjolo | Barroso | -21,176551 | -43,996452 |

| 47 | Areia industrial (Quartzo, Quartzito) | Distrito sede de São João del Rei | São João del Rei | -21,115088 | -44,208645 |

| 48 | Argila (comum) | Sede de Ijaci | Ijaci | -21,19492 | -44,911214 |

| 49 | Feldspato | Pocinhos do Rio Verde | Caldas | -21,954963 | -46,376458 |

5. ARGILAS

As argilas são conhecidas e utilizadas pelo homem desde a antiguidade e ainda hoje são indispensáveis para a confecção de vários produtos industriais, a exemplo das cerâmicas vermelhas e do cimento. Elas estão amplamente distribuídas na superfície terrestre e são objeto de estudo em diversas áreas do conhecimento (mineralogia, sedimentologia, pedologia, engenharias, agronomia etc.) o que, por vezes, implica em divergências quanto a algumas definições de termos específicos e formas de classificação (Bergaya & Lagaly 2013).

Em linhas gerais, argila é um termo genérico que faz referência aos materiais naturais compostos por minerais de tamanho muito reduzido e que se comportam de maneira rígida, quando secos, ou de maneira plástica, quando suficientemente misturados em água. Elas são constituídas essencialmente por argilominerais, podendo também conter diversos tipos de impurezas responsáveis por alterar suas propriedades (eg. outras espécies de minerais, matéria orgânica ou até mesmo diminutos fragmentos de rocha). A depender do grau de coesão entre as partículas, as argilas podem ocorrer como agregados granulares inconsolidados, ou como principal componente consolidado em rochas argilosas (eg. argilitos, siltitos, folhelhos, ritmitos etc.).

Apesar do tamanho das partículas ser uma característica fundamental, não há consenso na literatura com relação aos valores: em Geologia (Sedimentologia) e Engenharias, normalmente adota-se que as partículas argilosas são aquelas com diâmetro menor do que 0,004 mm (classificação de Wentworth 1922), ao passo que em Pedologia são aquelas com diâmetro menor do que 0,002 mm.

Quanto à extração, as lavras de argilas ocorrem em cavas a céu aberto e podem ser manuais, por meio do uso de ferramentas rudimentares, ou mecânicas, por meio de tratores e escavadeiras. No primeiro caso, a produção é destinada para o abastecimento de pequenas olarias locais, ao passo que o volume da produção nas lavras mecanizadas é destinado às fábricas de pequeno, médio ou grande porte, que tendem a se instalar próximo das jazidas para evitar os altos custos envolvidos com o transporte.

5.1. Os argilominerais

Com relação à natureza composicional, as argilas puras (monominerálicas) são materiais raros, de modo que a grande maioria é formada por um agrupamento de minerais fundamentais (os argilominerais) que predominam em relação às impurezas. Os tipos de minerais presentes, bem como a abundância de cada um, variam conforme a natureza do depósito e os processos geológicos envolvidos na sua formação (Bergaya & Lagaly 2013, Harvey & Lagaly 2013).

Os argilominerais correspondem a um grupo complexo de silicatos hidratados (de alumínio ou de magnésio) que, a depender do grau de substituição por outros elementos na estrutura cristalina, assumem composições químicas mais complexas.

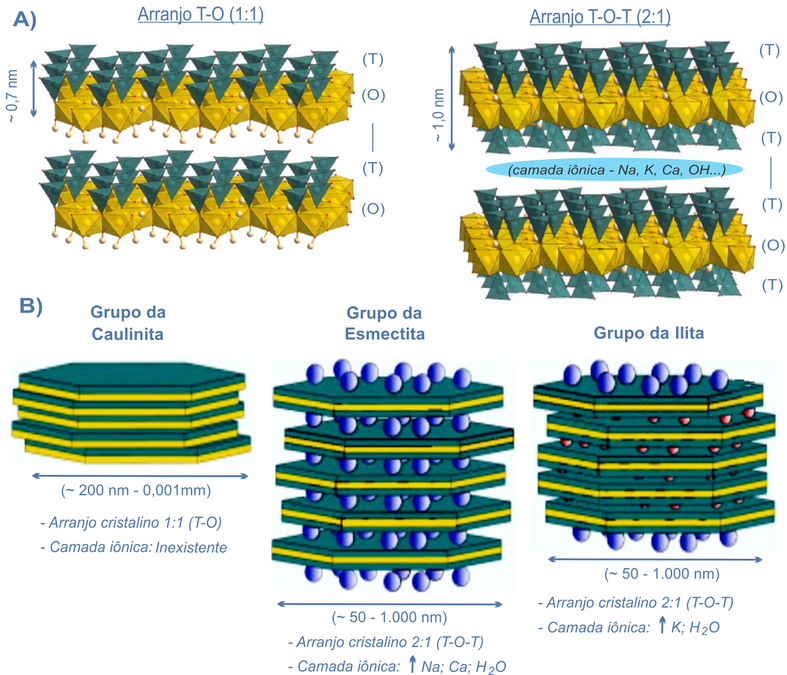

Apesar de haver algumas poucas exceções, a estrutura cristalina típica dos argilominerais é a dos filossilicatos, ou seja, são minerais formados pelo empilhamento regular de camadas, ou folhas, de tetraedros de sílica (SiO2 – camada “T”) sobre camadas octaédricas de alumínio (Al2(OH)6 – camada “O”). Nos argilominerais, essas camadas podem ocorrer em arranjo bilamelar (1:1 ou sequências do tipo “T-O”) ou trilamelar (2:1 ou sequências “T-O-T”). Neste último caso, a estrutura contempla um espaço para a instalação de sucessivas camadas iônicas, onde podem se alojar diversos tipos de elementos (Na, K, Ca, Li etc.) ou moléculas de água (Figura 11A).

Figura 11. Esquema simplificado que mostra o arranjo cristalino típico dos argilominerais mais comuns. A) Os argilominerais de arranjo 1:1 (ou “T-O”) são formados pelo empilhamento regular de sucessivas camadas, formadas por tetraedros sílica (T) e octaedros de alumínio (O), sem a presença de íons interlamelares. Nos argilominerais do tipo 2:1 (ou “T-O-T), por sua vez, as camadas estão conectadas em arranjo tríplice, sendo cada um deles conectados entre si por uma camada que pode ser formada por diversos íons (Na, K, Ca, Li, Água etc.). B) Detalhe do arranjo cristalino dos minerais que compõe os três grupos mais comuns (caulinita, esmectita e ilita), cada um com diferenças não só no tamanho dos cristais, mas também com relação aos tipos de elementos que preenchem as camadas interlamelares. Fonte: modificado de Tournassat et al. (2015).

Com base em diferenças no arranjo cristalino (espaçamento entre as camadas tetraédricas e octaédricas) e na composição (tipos de íons que preenchem os espaços interlamelares), várias espécies de argilominerais podem ser encontradas nas argilas, o que influencia significativamente suas propriedades físico-químicas e aplicações industriais (Harvey & Lagaly 2013, Tournassat et al. 2015).

Nesse caso, conforme suas características principais, os argilominerais são divididos em grupos em comum, dentre os quais se destacam os membros dos grupos da caulinita, as esmectitas e as ilitas (Figura 11B), cujas características principais estão sumarizadas na Tabela 10 (Deer et al. 2013).

Tabela 10. Síntese dos principais grupos de argilominerais e suas características diagnósticas principais.

| GRUPO | CARACTERÍSTICAS* |

|---|---|

| Caulinita | Fórmula Geral: Al2Si2O5(OH)4 |

| Espécies minerais: Caulinita**; Haloisita; Dickita; Nacrita | |

| Íon principal na camada interlamelar: Inexistente | |

| Água na camada interlamelar: somente na espécie haloisita | |

| Origem (principal): decomposição de rochas ricas em feldspato; alteração hidrotermal | |

| Esmectita | Fórmula Geral: (Na,Ca)0.3(Al,Mg)2(Si4O10).nH2O |

| Espécies: Montmorilonita**; Nontronita; Beidelita; Saponita | |

| Íon principal na camada interlamelar: Ca e Na | |

| Água na camada interlamelar: alta | |

| Origem (principal): decomposição de cinzas vulcânicas; decomposição de rochas básicas; | |

| Ilita | Fórmula Geral: (K,H3O)(Al,Mg,Fe)2(Si,Al)4O10).nH2O |

| Espécies: Ilita**; Fengita; Brammalita; Glauconita; Celadonita | |

| Íon principal na camada interlamelar: K | |

| Água na camada interlamelar: baixa | |

| Origem: reações diagenéticas ou de baixo grau metamórfico. | |

| * Fonte: Deer et al. (2013).** principal espécie do grupo (mais recorrente em depósitos argilosos). | |

5.1.1. Origem dos argilominerais

Os argilominerais podem ser formados em vários ambientes, a partir de diferentes processos geológicos. Apesar da existência de espécies autigênicas/neoformadas (aquelas se originam a partir da precipitação direta de fluidos aquosos enriquecidos em sílica e outros componentes dissolvidos), a grande maioria dos argilominerais resulta da alteração de minerais pré-existentes. Essa alteração pode ocorrer em diversos tipos de minerais diferentes (inclusive a partir de outros argilominerais), e pode ser resultante de três processos geológicos (Galán & Ferrel 2013):

- Alteração intempérica – envolve a desagregação física e decomposição química de minerais componentes de rochas expostas em superfície. Esse processo ocorre mediante interação de água da chuva que penetra os poros ou fraturas das rochas e estimula a retirada de elementos dos minerais por reações de troca iônica. Assim, em decorrência do grande volume pluviométrico, esse processo é bastante atuante em regiões tropicais, como o Brasil. A alteração intempérica em si é um processo complexo e a formação dos tipos de argilominerais depende de vários fatores, tais como tipo de rocha fonte, tipo de clima (volume de chuvas e variações de temperatura), tempo, topografia, presença de organismos vivos, entre outros;

Alteração hidrotermal – desagregação de minerais pré-existentes por ação de fluidos em altas temperaturas (maior do que 50 °C), normalmente originados em decorrência de algum tipo de manifestação magmática. Os fluidos interagem com as rochas em subsuperfície e, dependendo da sua composição química (além de temperatura, acidez, elementos dissolvidos, tipos de rochas que interagem etc.), diferentes tipos de argilominerais podem ser formados. É característico desse processo a formação de depósitos zonados, com presença dos níveis argilosos nas imediações da porção basal e de topo dos veios. Nesse caso, a espessura e a extensão dos depósitos depende da intensidade da interação entre os veios hidrotermais e a rocha encaixante;

Diagênese e metamorfismo – consiste na formação de argilominerais novos a partir de reações diagenéticas ou metamórficas que ocorrem em argilominerais neoformados ou herdados em bacias sedimentares. Quanto ao metamorfismo, vale ressaltar que o grau deve ser baixo, uma vez que os argilominerais tendem a ser transformados em micas (muscovita), quando as temperaturas e pressões atingem valores mais elevados. O melhor exemplo de argilominerais formados nesse contexto são as ilitas, produzidas pela transformação de esmectitas detríticas (ilitização). Trata-se de uma reação muito comum, quando os sedimentos argilosos são compactados e atingem temperaturas da ordem de 120 °C durante a diagênese.

Em relação a esses processos, os argilominerais mais comumente encontrados em depósitos de interesse econômico para as indústrias de cerâmicas tradicionais (caulinita, ilitas esmectitas; Tabela 10), possuem a seguinte origem (Deer et al. 2013, Galán & Ferrel 2013):

- Caulinita – é o argilomineral mais frequente em depósitos argilosos e sua gênese é atribuída, principalmente, à decomposição de feldspatos, seja por alteração intempérica ou hidrotermal. Como o feldspato é mais abundante em rochas intrusivas ácidas (eg. granitos, gnaisses, pegmatitos, granodioritos etc.), os depósitos de argilas cauliníticas tendem a ocorrer nas regiões dominadas por essas rochas. Em superfície, esse mineral é considerado resistente aos processos de erosão e transporte e, comumente, é encontrado como partícula detrítica em bacias sedimentares;

Esmectitas – a montmorilonita é o principal mineral do grupo e sua gênese está relacionada com a alteração de cinzas e tufos vulcânicos. Além disso, esses argilominerais também podem resultar de atividade hidrotermal associada com depósitos de minerais metálicos, assim como são abundantes em solos que resultam da alteração de rochas básicas. São menos resistentes aos processos de intemperismo e transporte em superfície e normalmente não são encontrados em bacias sedimentares afastadas da área fonte;

Ilitas – são os argilominerais que ocorrem como o principal componente em rochas sedimentares (argilitos, siltitos, folhelhos e ritmitos), podendo também estar presentes em calcários impuros. Nesse caso, boa parte das ilitas resultam de reações diagenéticas que provocam a alteração de outros argilominerais (eg. ilitização das esmectitas). Subordinadamente, as ilitas também podem se formar a partir da decomposição de muscovita detrítica e, em processos de alteração hidrotermal, normalmente encontrando-se nas imediações de veios associados com depósitos de minerais metálicos.

5.2. Tipos de depósitos de argila

Com base na natureza dos argilominerais que compõem as argilas, os depósitos podem ser genericamente classificados em dois tipos (Abreu 1960, Motta et al. 2004, Cabral Jr. et al. 2012):

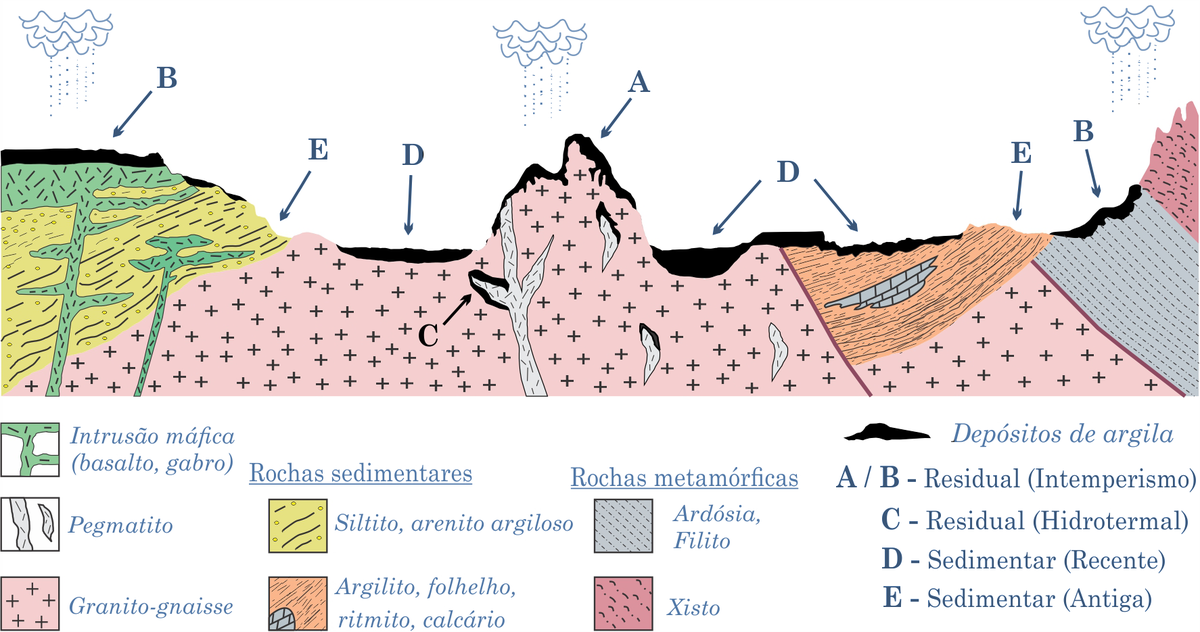

- Argilas residuais (primárias ou de alteração) – ocorrem quando os argilominerais permanecem no local onde foram formados (in situ), seja pelo processo de alteração intempérica, seja por alteração hidrotermal. Quanto às argilas que ocorrem em superfície, os depósitos tendem a se formar em altos topográficos (morros e serras) e podem ser originados a partir da decomposição de diversos tipos de rochas, tais como granitos, gnaisses, filitos e xistos. Esses depósitos normalmente são irregulares e formam mantos de alteração sem forma definida que recobrem a rocha fonte (Figura 12);

Figura 12. Ilustração esquemática que mostra as diferentes formas de ocorrências dos depósitos argilosos. As argilas residuais formam-se a partir da decomposição de vários tipos de rochas em superfície (A e B), ou então pela alteração hidrotermal das rochas em profundidade (C). Por outro lado, as argilas sedimentares resultam do acúmulo de argilominerais retrabalhados em superfície, quando os mesmos se depositam em regiões de baixos topográficos (bacias). A depender da idade, essas argilas ocorrem como sedimentos inconsolidados recentes (período Quaternário; D), ou então consolidadas em rochas argilosas que representam bacias sedimentares antigas (E). Fonte: esquema modificado de Abreu (1960).

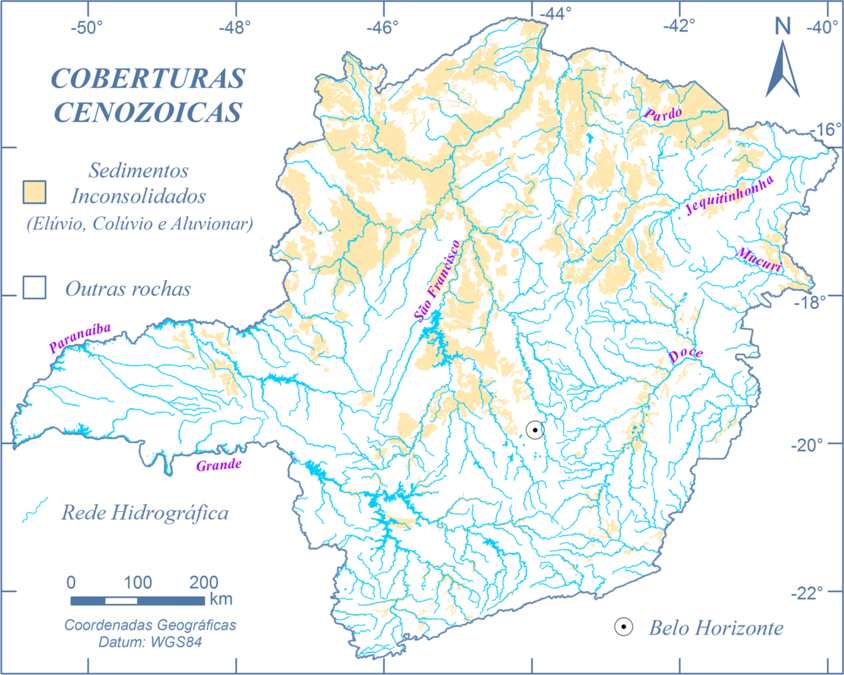

- Argilas sedimentares (secundárias ou transportadas) – ocorrem quando os argilominerais são retrabalhados em superfície, ou seja, sofrem transporte (pela ação do vento ou da água) e acumulam-se em regiões de baixo topográficos, tais como fundo de vales, leito de rios e lagos, planícies de inundações de rios, planícies costeiras etc. A depender da idade, essas argilas são divididas em dois tipos (Figura 12):

- Argilas Quaternárias – são os depósitos formados recentemente no tempo geológico, apresentando-se como sedimentos inconsolidados em planícies de inundações de rios (zonas de várzea), fundos de lagos e planícies costeiras (zonas de mangues) atuais. Os depósitos comumente ocorrem na forma de lentes intercalados com material arenoso e normalmente apresentam elevada umidade, alta plasticidade e presença de matéria orgânica. A caulinita é o argilomineral mais frequente, podendo haver locais onde há também ilitas associadas. Vale ressaltar que as atividades de lavra nesses depósitos são intermitentes, via de regra, sendo paralisadas em épocas de cheia, quando as águas ou inundam a cava, ou inviabilizam a logística da extração;

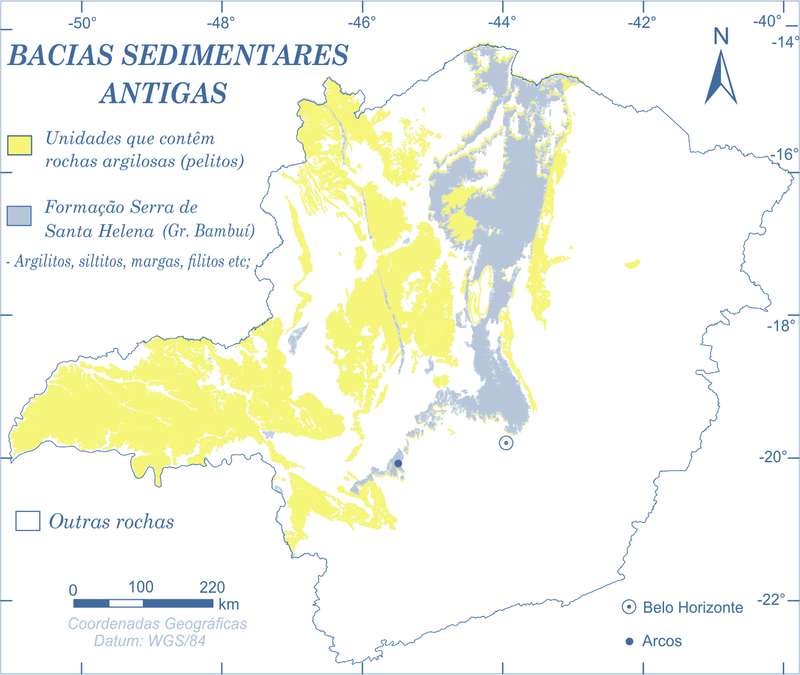

- Rochas argilosas (Taguás/pelitos) – são depósitos de bacias sedimentares antigas (pré-Quaternário) que, ao longo do tempo geológico, foram soterrados, compactados e consolidados em rochas sedimentares (argilitos, siltitos, folhelhos, ritmitos etc.). Nesse caso, após formadas em profundidade, essas rochas afloram em superfície após a deformação causada por eventos tectônicos. A ilita é o argilomineral predominante, uma vez que é o mais estável nas condições de temperatura que a diagênese atinge (até ca. 200 °C; Galán & Ferrel 2013). Além disso, as argilas derivadas dessas rochas também são diagnosticadas pela presença de quantidades apreciáveis de óxidos de ferro. No mercado industrial, elas são caracterizadas pelo baixo ponto de fusão e, no jargão cerâmico, são conhecidas em alguns locais como taguás (nome em referência ao Tupi, que se refere às argilas usadas para comer; Abreu 1960). No jargão geológico, essas rochas são genericamente classificadas como pelitos.

5.3. Classificação das argilas

Tendo em vista a diversidade textural e composicional, bem como as diferentes formas de ocorrência e aplicações, vários critérios podem ser adotados para diferenciar os inúmeros tipos de argilas existentes. Alguns desses critérios e a nomenclatura correspondente estão resumidos na Tabela 11 (Motta et al. 2004).

Tabela 11. Formas de classificação das argilas com base na adoção de vários critérios diferentes.

| CRITÉRIO | CLASSIFICAÇÃO |

|---|---|

| Conteúdo mineral | Argilas cauliníticas (caulim), argilas esmectíticas; argilas ilíticas, argilas gibbsíticas, argilas calcíticas, argilas mistas etc. |

| Conteúdo composicional | Argilas alcalinas, argilas ferruginosas (ocres), argilas aluminosas, argilas carbonáticas etc. |

| Tipo de rocha | Argilitos, siltitos, folhelhos, ritmitos, margas, varvitos, turfa etc. |

| Idade | Argilas quaternárias, argilas terciárias, argilas fanerozoicas, argilas mesozoicas etc. |

| Ambiente de formação | Argilas marinhas, argilas deltaicas, argilas de planícies de inundação (várzea), argilas lacustres, argilas de estuário etc. |

| Local de deposição | Argilas residuais (alteração/primárias) e argilas sedimentares (transportadas/ secundárias). |

| Granulometria | Argila, argila siltosa ou argila arenosa |

| Plasticidade | Argilas plásticas ou argilas duras (argiloides) |

| Denominação local | Taguás, Tabatingas ou Torbas |

| Temperatura de queima | Argilas fundentes ou argilas refratárias |

| Cor que adquirem após a queima | Argilas brancas, argilas vermelhas ou argilas de queima clara |

| Mercado nacional (Brasil) | Argilas comuns (ou estruturais), argilas plásticas, argilas refratárias, bentonita, caulim, terras Fuller (argilas fibrosas) etc. |

| Mercado internacional | Common clays (structural clays ou brick clays), ball clays, fire clays, bentonite, China clays, Fuller’s Earth etc. |

| Fonte: Motta et al. (2004). |

Dentre essas formas de classificação, a mais usual é a adotada pelo mercado industrial nacional e internacional (termos em inglês; Tabela 11) que, baseado nas propriedades e aplicações, define a existência de seis grandes tipos de argilas (Lima & Neves 2016, USGS 2018): comuns (common clays, structural clays, brick clays), plásticas (ball clays), refratárias (fire clays), bentonita (bentonite), caulim (China clays) e terras fuller (Fuller’s Earth).

Nas indústrias de cerâmicas tradicionais, as argilas comuns, plásticas e o caulim são os tipos mais visados, atuando como componentes essenciais que estruturam as massas de cerâmicas vermelhas, brancas ou de revestimento.

Na indústria vidreira, por sua vez, as argilas não são componentes essenciais. Em algumas situações específicas, o caulim é utilizado apenas como componente adicional nas massas que produzem vidros especiais, com o objetivo de reduzir a concentração de álcalis (Na2O e K2O), elevar os teores de alumina (Al2O3) e produzir vidros com maior resistência mecânica, térmica ou elétrica (eg. fibras de vidro).

5.4. Argilas comuns

As argilas comuns compreendem os tipos mais recorrentes e abundantes encontrados na superfície terrestre. São argilas de conteúdo mineralógico variável, compostas por diferentes quantidades de ilitas (predominante), caulinita e esmectitas. Normalmente, elas também contêm várias impurezas como quartzo, feldspato, micas detríticas (principalmente muscovita), matéria orgânica e óxidos e hidróxidos de ferro.

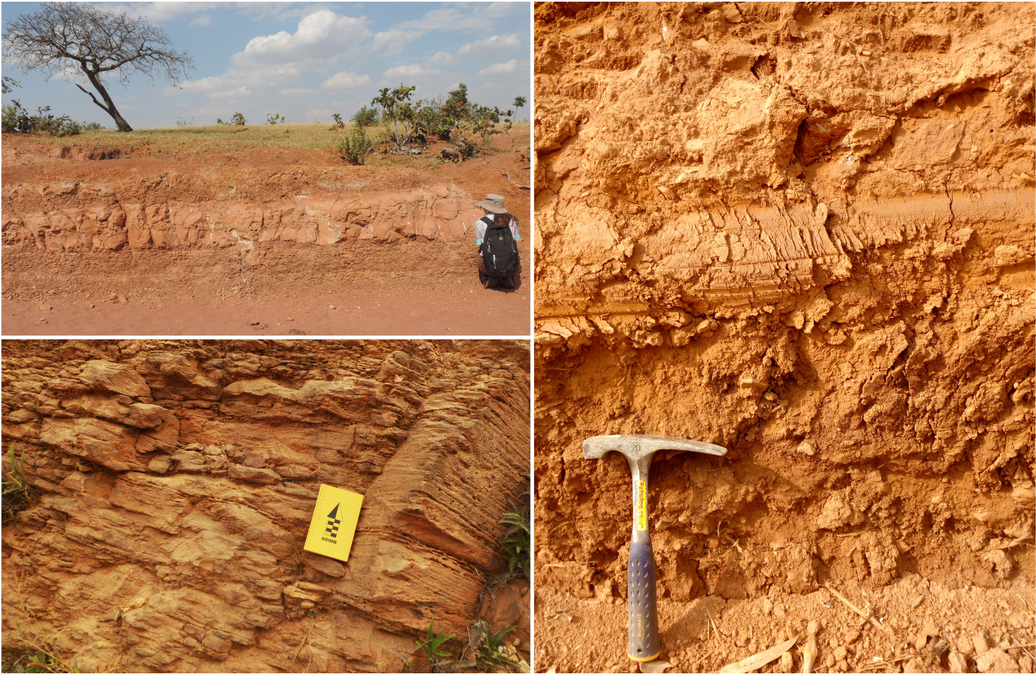

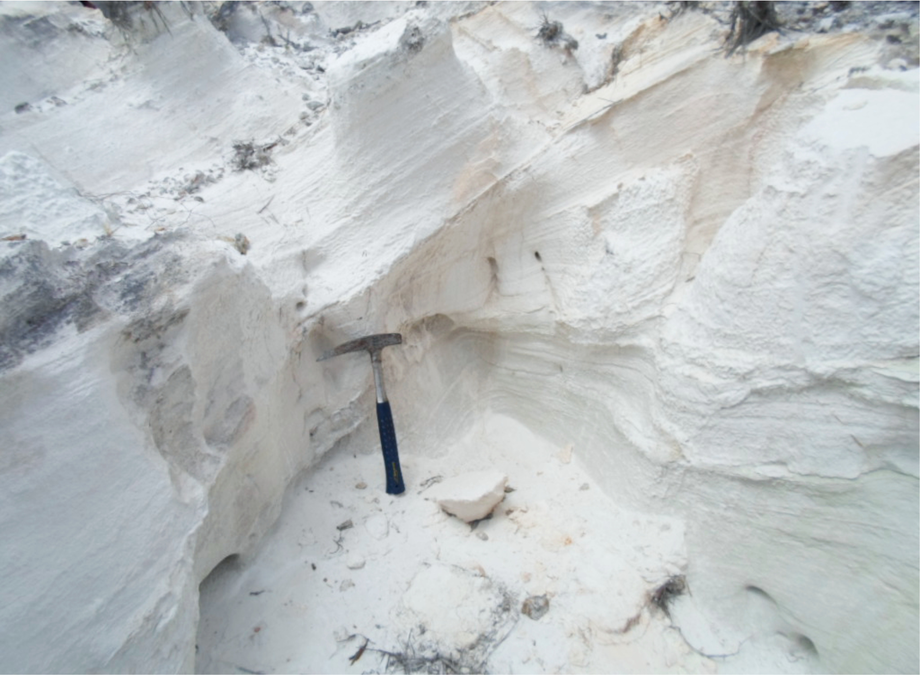

Os depósitos de argilas comuns podem ocorrer na forma de sedimentos inconsolidados, facilmente desagregados, ou como principal componente em rochas argilosas, à exemplo do metassiltito laminado da Figura 13. Nesse caso, a obtenção das argilas é mais trabalhosa, envolvendo uma etapa de trituração mais rigorosa. Os depósitos comumente apresentam-se com coloração amarronzada-avermelhada (Figura 13), mas essa não é a cor exclusiva. Como esses recursos admitem uma composição muito variada, diversas outras tonalidades podem ocorrer (eg. roxo, amarelo, verde, cinza, marrom, preto etc.). Entretanto, independente do aspecto como se apresentam em depósitos naturais, as argilas comuns são diagnosticadas pela cor avermelhada que adquirem após a queima (Motta et al. 2004, Keith & Murray 2006).

.

Figura 13. Detalhes de argilas comuns, os tipos mais recorrentes encontrados na superfície terrestre e essenciais para o fabrico de cerâmicas vermelhas. Esses recursos podem ser obtidos a partir de sedimentos não coesos ou consolidados em rochas argilosas. Fotos: acervo do autor.

Além de serem tradicionalmente utilizadas para o fabrico de cerâmicas vermelhas (eg. blocos, tijolos maciços, telhas, lajotas, pisos cerâmicos rústicos e outros tipos de artigos cerâmicos para uso doméstico ou adorno), as argilas comuns também são muito visadas para obras em construção civil (para aterros, construção e manutenção de estradas). Também são usadas para o fabrico de cimento e argilas expandidas (agregados granulares porosos, leves, resistentes e quimicamente inertes, com função de promover o isolamento térmico e acústico, ou como objeto de decoração utilizado em jardinagem e paisagismo).

5.4.1. Propriedades industriais

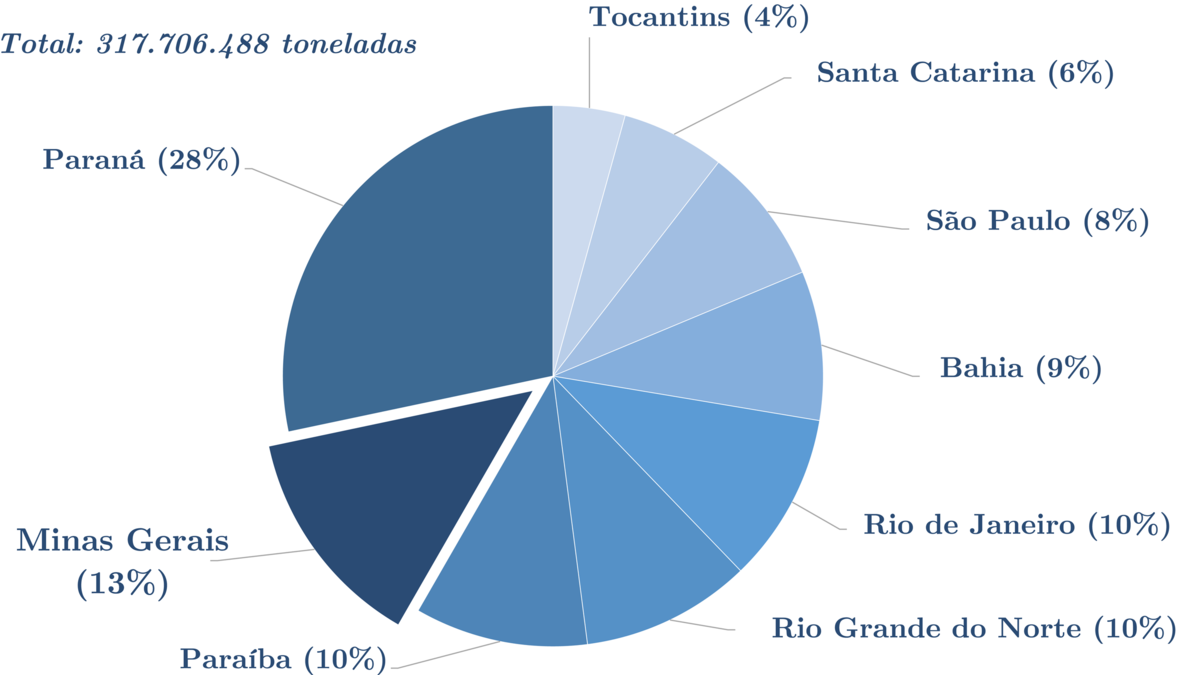

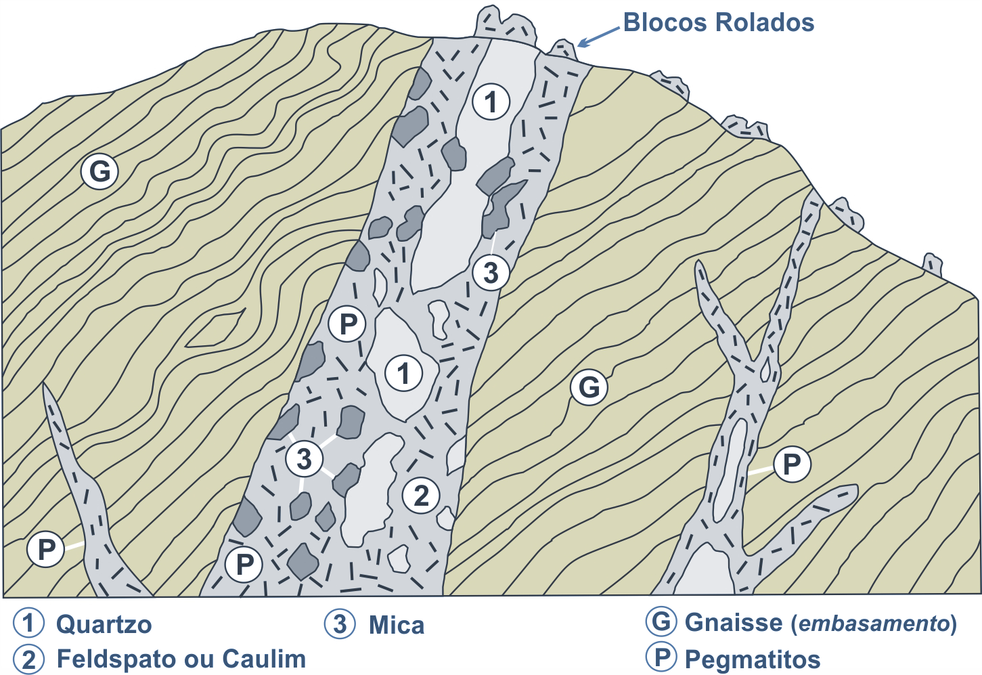

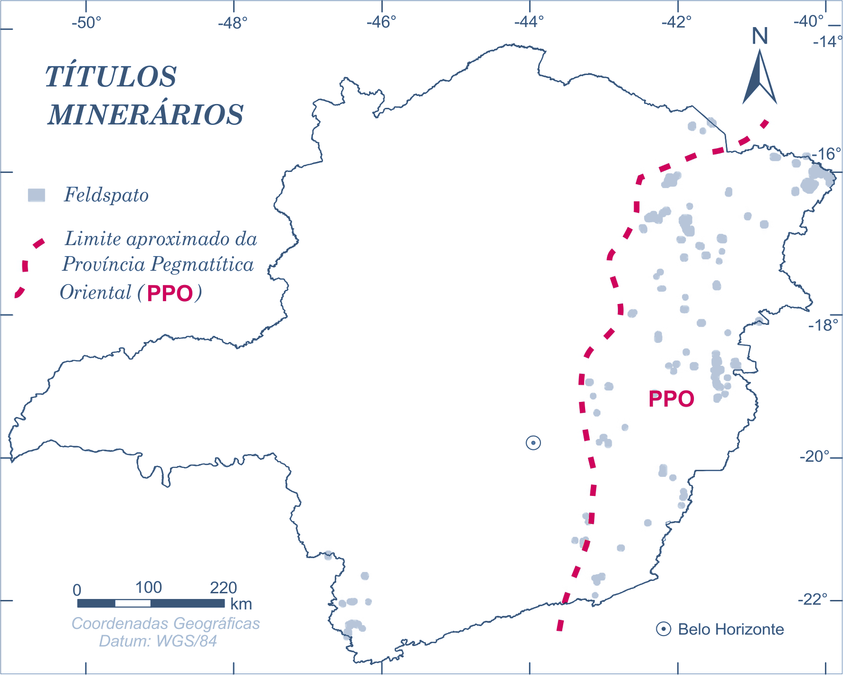

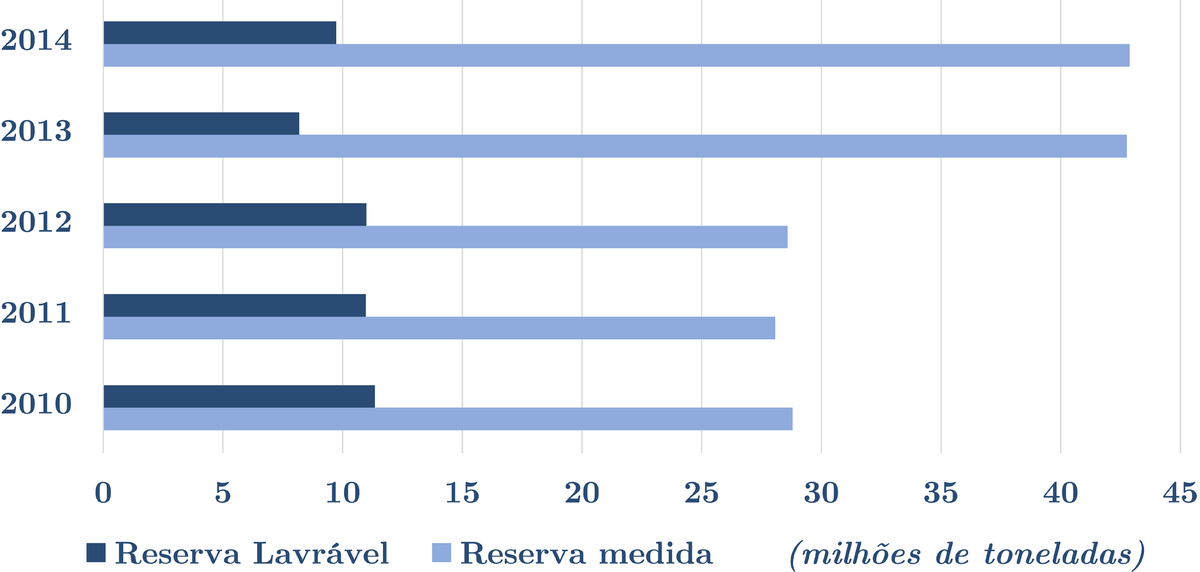

Além da cor avermelhada que adquirem após a queima, as argilas comuns são caracterizadas por possuir várias propriedades físico-químicas, dentre as quais se destacam a plasticidade, a força coesiva e dilatação e a vitrificação (Keith & Murray 2006):