Argilas e materiais refratários

Índice

- 1. INTRODUÇÃO

- 2. OS RECURSOS MINERAIS REFRATÁRIOS

- 3. AGALMATOLITO (PIROFILITA)

- 4. ARGILAS REFRATÁRIAS

- 5. BAUXITA

- 6. CIANITA E MINERAIS POLIMORFOS

- 7. CROMITA

- 8. DOLOMITO

- 9. GRAFITA

- 10. MAGNESITA

- 11. QUARTZO

- 12. ZIRCÃO

- REFERÊNCIAS BIBLIOGRÁFICAS

1. INTRODUÇÃO

Os materiais refratários compreendem uma ampla gama de produtos que têm como característica principal a capacidade de suportar altas temperaturas, normalmente acima de 1200 °C (McColm 2013), sem sofrer qualquer tipo de alteração nas suas propriedades físico-químicas. Esses materiais também são conhecidos por apresentarem alta resistência frente às solicitações mecânicas, elétricas, ataques químicos e ao choque térmico. Tais propriedades elevam os refratários à condição de produtos essenciais ao homem moderno, uma vez que constituem a base da linha de produção em diversos tipos de indústrias, à exemplo das metalúrgicas, siderúrgicas, indústrias cerâmicas, vidreiras, cimenteiras, cerâmicas tradicionais, materiais abrasivos, químicas, petroquímicas, entre outras.

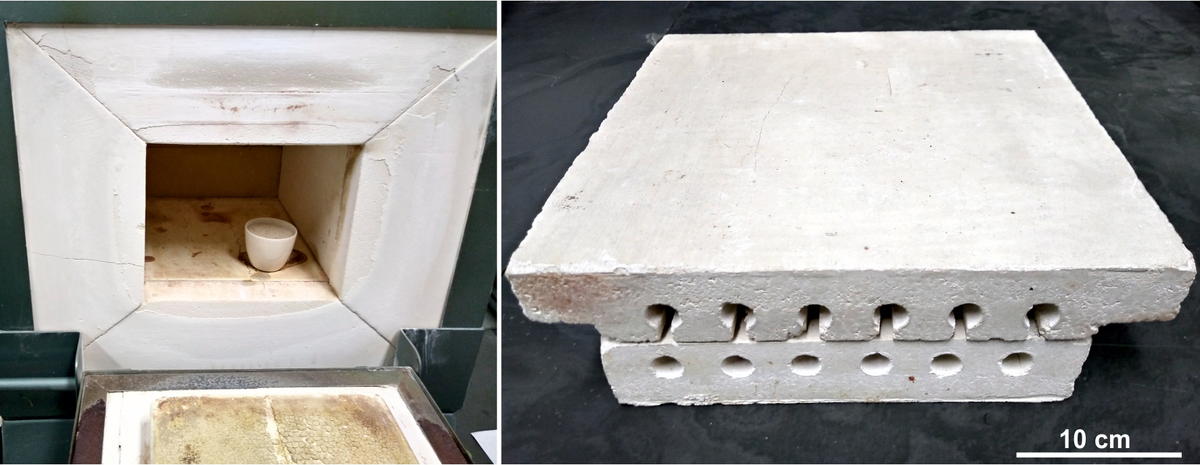

Como exemplo de produtos refratários típicos (Semler 2006), pode-se citar os cadinhos e tanques receptores de produtos químicos, dutos de transferência de materiais granulares abrasivos, panelas e calhas para escorrimento de material fundido em siderúrgicas, metalúrgicas ou nas indústrias vidreiras, além dos tijolos refratários usados em churrasqueiras, lareiras e fornos rústicos, domésticos ou industriais etc.

1.1. Características do setor industrial de produtos refratários

O segmento das indústrias de refratários no Brasil é dominado por empresas com alto padrão de organização e profissionalismo, não sendo comum a ocorrência de unidades informais. Tais indústrias estão concentradas na região sudeste e são responsáveis pela geração de milhares de empregos. As siderúrgicas são as principais consumidoras de refratários, absorvendo aproximadamente 70% do volume da produção nacional (Lobato 2009). Outras indústrias que apresentam elevado consumo desses materiais são: fundições de ferro e aço, metalúrgicas de metais não-ferrosos (alumínio principalmente), bem como as indústrias cimenteiras, vidreiras e de produtos químicos.

Com base na estruturação das atividades econômicas no Brasil (Classificação Nacional de Atividades Econômicas – CNAE 2.0, IBGE 2015), a indústria de materiais refratários corresponde a uma classe do segmento cerâmico que, por sua vez, é um ramo do setor das indústrias que envolvem a transformação de bens minerais não metálicos. Isso ocorre porque os materiais refratários são entendidos como tipos específicos de cerâmicas e, como tal, podem ser genericamente definidos como sólidos não metálicos, formados a partir da transformação de massas inorgânicas submetidas a processo térmico elevado (Associação Brasileira de Cerâmicas – ABCERAM 2018).

1.2. As indústrias de refratários em Minas Gerais

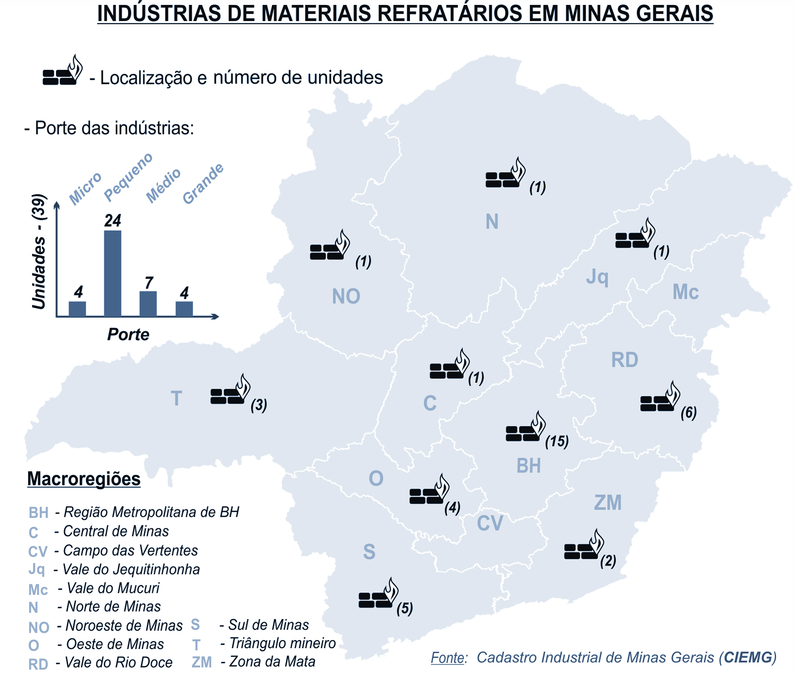

Com base no Cadastro Industrial de Minas Gerais (CIEMG 2018), em 2018 foram contabilizadas 39 unidades produtoras de materiais refratários no estado, a maioria delas concentradas na Região Metropolitana de Belo Horizonte (15), mas com pelo menos um representante na maioria das demais macrorregiões (Figura 1).

Figura 1. Distribuição das unidades produtoras de materiais refratários em Minas Gerais. Conforme dados do Cadastro Industrial de Minas Gerais (CIEMG 2018), o estado registrou 39 unidades em 2018, sendo a maioria delas concentradas na Região Metropolitana de Belo Horizonte (15). A proximidade com as jazidas de recursos minerais usados como matéria prima é um fator importante na instalação de uma indústria desse tipo, mas não é o fator determinante.

Em relação ao porte, essa fonte indica que dessas 39 indústrias, 4 são consideradas de microporte (até 19 empregados); 24 são de pequeno porte (de 20 a 99 empregados); 7 são de médio porte (de 100 a 499 empregados); e 4 são de grande porte (acima de 500 funcionários; Figura 1). Dentre as de médio e grande porte, seis estão instaladas na Região Metropolitana de BH (municípios de Contagem, Betim e Belo Horizonte), duas no Vale do Rio Doce (Coronel Fabriciano e Santana do Paraíso – região tradicionalmente conhecida como Vale do Aço), duas no Sul de Minas (Poços de Caldas) e uma na Zona da Mata (Visconde do Rio Branco).

Em relação às demais Unidades da Federação, o número de indústrias refratárias presentes em Minas Gerais é considerado alto (Figura 1) e, em grande parte, resulta da disponibilidade e abundância dos recursos minerais usados como matérias primas. Como é característico o uso de grandes volumes desses insumos, há uma tendência das unidades se instalarem próximas às jazidas para diminuir os custos com o transporte. Em contrapartida, outros fatores também são relevantes para a localização de uma indústria desse tipo, a saber: (i) proximidade com os grandes centros consumidores; (ii) facilidade no escoamento da produção; e (iii) necessidade de mão de obra especializada. Nesse sentido, a proximidade com os grandes centros consumidores é o critério mais relevante que influencia no local de instalação das unidades (Lobato 2009).

Vale ressaltar que, em alguns casos, as empresas produtoras de materiais refratários não exercem atividade minerária, isto é, adquirem os insumos de fornecedores (mineradoras) locais, regionais ou importam de outros países, conforme a necessidade e conveniência.

1.3. Classificação dos materiais refratários

De acordo com Krause (2014), o modo mais apropriado de se classificar os diversos tipos de materiais refratários existentes deve levar em consideração a soma de vários fatores, tais como:

- Natureza composicional: tipos de compostos químicos principais que formam os materiais;

- Porosidade: se densos ou porosos;

- Forma: se são moldados em forma de tijolos, blocos, monolitos, ou se são agregados granulares, ou se são massas disformes etc.);

- Aplicação: se são refratários para indústria siderúrgica, metalúrgica, cimenteira etc.

No mercado comercial, entretanto, os refratários são usualmente classificados apenas quanto à natureza composicional, seja com base no tipo de matéria prima utilizada, seja em relação ao componente químico predominante. Dessa forma, vários nomes são encontrados no mercado: (i) refratários silicosos; (ii) refratários sílico-aluminosos; (iii) refratários de alta alumina; (iv) refratários magnesianos; (v) refratários cromíticos-magnesianos; (vi) refratários cromíticos; (vii) refratários grafitosos; (viii) refratários de zircônia-magnésia; (ix) refratários de carbeto de silício; entre vários outros (ABCERAM 2018).

Vale ressaltar que, no passado, os refratários eram classificados apenas com base na composição e eram agrupados em quatro grandes grupos:

- Refratários ácidos: compostos basicamente por sílica (SiO2) e alumina (Al2O3). Tendem a reagir com materiais básicos em altas temperaturas;

- Refratários básicos: compostos basicamente por magnésia (MgO) ou doloma (MgO.CaO). Tendem a reagir com materiais ácidos em altas temperaturas;

- Refratários neutros: aqueles que não reagem com outros materiais, normalmente contendo óxidos de cromo (Cr2O3), carbono (C), carbeto de silício (SiC) etc.;

- Refratários especiais: tipos mais puros, formados por outros componentes, tais como titânia (TiO2), zircônia (ZrO2), nitretos de alumínio ou sílica (AlN, Si3N4) etc.

Contudo, devido ao surgimento de dezenas de outros tipos de materiais refratários com o passar do tempo, em especial dos tipos produzidos a partir da mistura de vários componentes, a utilização dessa classificação está cada vez mais em desuso (Semler 2006).

2. OS RECURSOS MINERAIS REFRATÁRIOS

Historicamente, os primeiros materiais refratários eram produzidos a partir de argilas refratárias, as areias quartzosas e fragmentos de rochas como quartzitos, filitos e xistos aluminosos, todos recursos minerais com elevado ponto de fusão, disponíveis em abundância na natureza e de fácil extração. À medida que os conhecimentos técnicos e científicos avançaram, diversos outros minerais e rochas também passaram a ser utilizados, tais como: agalmatolito (pirofilita), bauxita, dolomito, cianita e seus polimorfos (andaluzita e sillimanita), cromita, grafita, magnesita e zircão (Semler 2006, Krause 2014, ABCERAM 2018).

Inicialmente, os recursos minerais refratários eram usados na forma bruta (in natura), sendo submetidos apenas a alguns processos simples de tratamento como trituração, lavagem, catação (ou outro método de separação mineral) e peneiramento. Entretanto, com o passar do tempo, aumentou-se a necessidade da obtenção de refratários mais puros e de maior qualidade. Assim, os insumos naturais passaram a ser submetidos a tratamentos mais rigorosos (eg. calcinação, sinterização e eletrofusão), objetivando a produção de compostos químicos sintéticos de alta pureza. Como exemplo de insumos sintéticos desse tipo, pode-se citar a sílica fundida, o chamote, a mulita sinterizada, a alumina calcinada, a alumina eletrofundida, a magnésia calcinada e sinterizada, a doloma, além de compostos artificiais com estrutura cristalina e composição semelhante a alguns tipos de minerais naturais, à exemplo do compostos sintéticos de espinélio e cordierita (Semler 2006, Krause 2014, ABCERAM 2018).

A Tabela 1 mostra uma síntese dos principais recursos minerais refratários usados atualmente e o principal tipo de material que produz, seja atuando na forma bruta (como componente das massas refratárias), seja atuando como fonte para a produção de insumos sintéticos.

Tabela 1. Lista dos principais recursos minerais utilizados como matéria prima nas indústrias produtoras de materiais refratários. (Semler 2006, Krause 2014, ABCERAM 2018).

| Recurso Mineral | Tipo de material que produz |

|---|---|

| Agalmatolito (pirofilita) | Refratários sílico-aluminosos |

| Argilas refratárias | Refratários sílico-aluminosos |

| Bauxita | Refratários de alta alumina |

| Cianita e minerais polimorfos | Refratários de alta alumina |

| Cromita | Refratários básicos de cromo |

| Dolomito | Refratários de doloma |

| Grafita | Refratários básicos de carbono |

| Magnesita | Refratários de magnésia |

| Quartzo | Refratários silicosos |

| Zircão | Refratários básicos de zircônia |

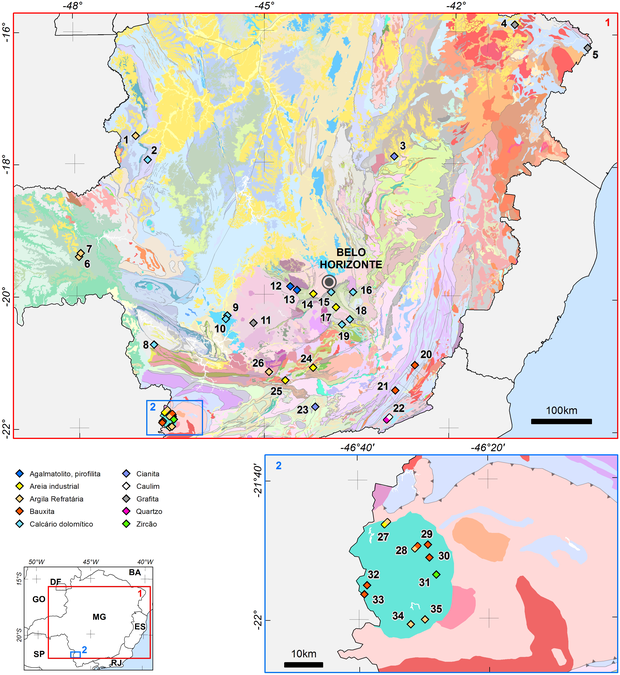

Nos tópicos subsequentes, são apresentadas as principais características dos recursos apresentados na Tabela 1 e seu potencial de ocorrência no estado de Minas Gerais. A Figura 2 e a Tabela 2 mostram as principais ocorrências de argilas e minerais refratários em Minas Gerais. Ressalta-se que alguns desses recursos são abordados em capítulos à parte deste livro, onde informações complementares acerca do recurso analisado podem ser encontradas.

Figura 2. Principais ocorrências de argilas e minerais refratários no estado de Minas Gerais. A numeração se refere aos itens da Tabela 2. Mapa geológico modificado de Pinto & Silva 2014.

Tabela 2. Principais ocorrências de argilas e minerais refratários no estado de Minas Gerais.

| SUBSTÂNCIA | STATUS ECONÔMICO | SITUAÇÃO | TOPONÍMIA | MUNICÍPIO | Latitude | Longitude | |

|---|---|---|---|---|---|---|---|

| 1 | Argila Refratária | Mina | Ativa | Córrego Pedro Pereira | Guarda-Mor | -17,590646 | -47,031222 |

| 2 | Calcário dolomítico | Mina | Ativa | Serra do Poço Verde – Sucuri | Vazante | -17,954863 | -46,844816 |

| 3 | Cianita | Paralisada | Distrito sede de Itamarandiba | Itamarandiba | -17,900903 | -42,938404 | |

| 4 | Grafita | Mina | Ativa | Mina Pedra Azul | Pedra Azul | -15,880005 | -41,07216 |

| 5 | Grafita | Mina | Ativa | Mina Zé Crioulo | Salto da Divisa | -16,206853 | -39,922361 |

| 6 | Argila Refratária | Mina | Ativa | Fazenda Caraço Paraíso | Uberaba | -19,411062 | -47,956043 |

| 7 | Argila Refratária | Mina | Ativa | Fazenda Tijuco | Uberaba | -19,357047 | -47,928524 |

| 8 | Calcário dolomítico | Mina | Ativa | Mina Taboca | Itaú de Minas | -20,758231 | -46,771768 |

| 9 | Calcário dolomítico | Mina | Ativa | Mina Bucaininha | Arcos | -20,322995 | -45,59215 |

| 10 | Calcário dolomítico | Mina | Ativa | Fazenda Corumbá | Arcos | -20,374922 | -45,615467 |

| 11 | Grafita | Mina | Ativa | Distrito sede de Itapecerica | Itapecerica | -20,437575 | -45,17142 |

| 12 | Agalmatolito, pirofilita | Mina | Ativa | Fazenda dos Gomes | Pará de Minas | -19,882782 | -44,581077 |

| 13 | Agalmatolito, pirofilita | Mina | Ativa | Mineração Mateus Leme | Mateus Leme | -19,937603 | -44,471865 |

| 14 | Areia industrial | Mina | Ativa | Rio Betim, região de Vargem do Olaria | Betim | -19,993501 | -44,212764 |

| 15 | Calcário dolomítico | Mina | Ativa | Acaba Mundo (Mannesmann) | Belo Horizonte | -19,965991 | -43,925966 |

| 16 | Calcário dolomítico | Mina | Ativa | Socorro | Barão de Cocais | -19,965418 | -43,575412 |

| 17 | Areia | Mina | Ativa | Distrito sede de Itabirito | Itabirito | -20,196446 | -43,846799 |

| 18 | Calcário dolomítico | Mina | Ativa | Bairro Funil | Ouro Preto | -20,378683 | -43,62521 |

| 19 | Calcário dolomítico | Mina | Ativa | Rodeio de Baixo (CSN) | Ouro Preto | -20,456462 | -43,748914 |

| 20 | Bauxita | Mina | Ativa | Fazenda Chorona | Miraí | -21,059316 | -42,567749 |

| 21 | Bauxita | Mina | Ativa | Distrito sede de Itamarati de Minas | Itamarati de Minas | -21,447754 | -42,87919 |

| 22 | Quartzo, Caulim | Mina | Ativa | Fazenda Santa Maria | Mar de Espanha | -21,876424 | -42,991996 |

| 23 | Cianita | Paralisada | Fazenda Capitão Anastácio | Andrelândia | -21,705861 | -44,172659 | |

| 24 | Areia industrial | Mina | Ativa | Distrito sede de São João del Rei | São João del Rei | -21,115133 | -44,209461 |

| 25 | Areia industrial | Mina | Ativa | Distrito sede de Itutinga | Itutinga | -21,306782 | -44,658691 |

| 26 | Argila Refratária | Mina | Ativa | Distrito sede de Ijaci | Ijaci | -21,179281 | -44,921951 |

| 27 | Argila Refratária, Areia | Mina | Ativa | Distrito sede de Poços de Caldas | Poços de Caldas | -21,771376 | -46,595615 |

| 28 | Bauxita, Argila refratária | Mina | Ativa | Morro das Arvores | Poços de Caldas | -21,82961 | -46,518488 |

| 29 | Bauxita | Mina | Ativa | Campo do Meio | Poços de Caldas | -21,823169 | -46,488193 |

| 30 | Bauxita | Mina | Ativa | Cabeça de Boi | Poços de Caldas | -21,854126 | -46,484229 |

| 31 | Zircão | Reavaliação de Reserva | Cercado | Caldas | -21,895149 | -46,467117 | |

| 32 | Bauxita | Mina | Ativa | Divisa MG-SP, Mineração Caldense | Poços de Caldas | -21,919057 | -46,644697 |

| 33 | Bauxita | Mina | Ativa | Divisa MG-SP, Mineração Caldense | Poços de Caldas | -21,940467 | -46,651979 |

| 34 | Argila Refratária | Mina | Ativa | Distrito sede de Andradas | Andradas | -22,013238 | -46,533944 |

| 35 | Argila Refratária | Mina | Ativa | SW de Minas Gerais | Andradas | -22,002136 | -46,497318 |

3. AGALMATOLITO (PIROFILITA)

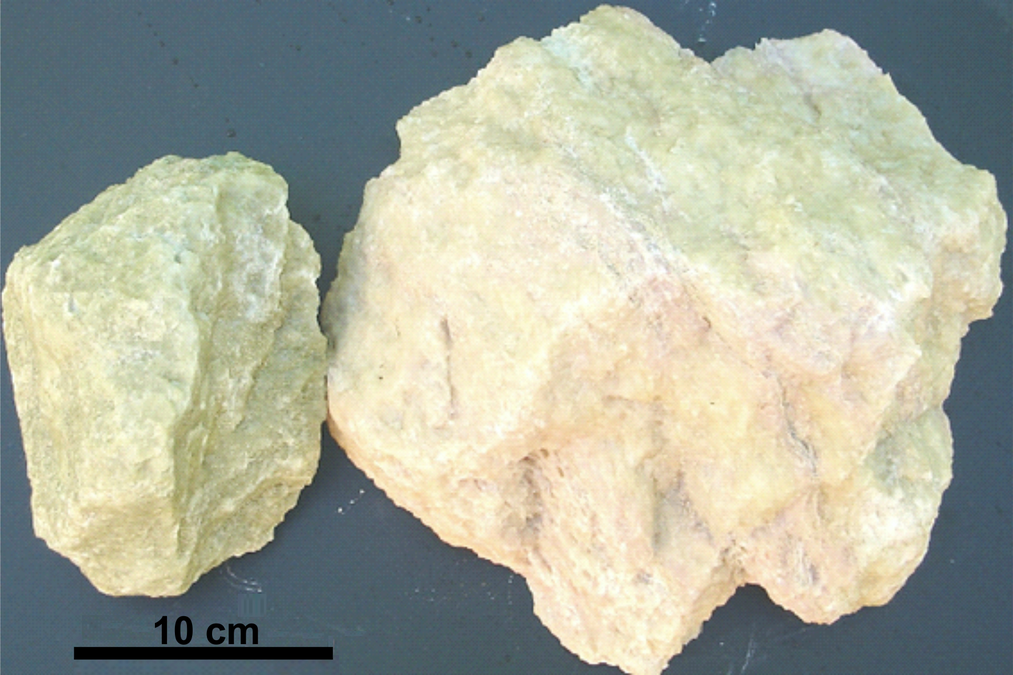

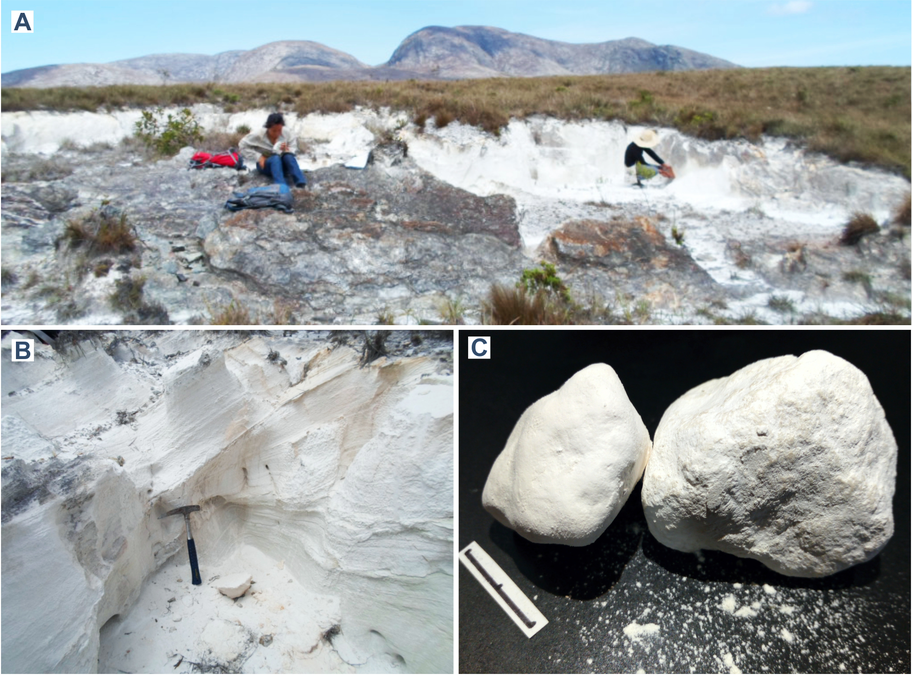

O termo agalmatolito (Figura 3) deriva das palavras gregas algamas (imagem) e lito (rocha) e faz referência a um tipo incomum de rocha que, por ser macia e facilmente moldável, era usada em culturas orientais antigas para esculpir objetos decorativos sagrados (Romano 2007a). Trata-se de uma rocha hidrotermal enriquecida em alumina (Al2O3), caracterizada pela granulação fina, brilho gorduroso (sensação oleosa ao tato), maciez, podendo conter conteúdo mineral diversificado e assumir texturas diversas (foliada, maciça, granular etc.). Nesse caso, a composição da rocha original e as características do fluido hidrotermal são os fatores que determinam as espécies minerais presentes. Em geral, são rochas que apresentam assembleias minerais formadas por pirofilita, quartzo, caulinita, sericita, hidróxidos de alumínio (diásporo e gibsita), coríndon e os polimorfos Al2SiO5 (cianita, andaluzita e sillimanita; Hida & Kitagawa 2006).

Figura 3. Detalhe de agalmatolito de cor bege e estrutura maciça. A depender do contexto geológico, o agalmatolito pode variar bastante quanto aos aspectos texturais e composicionais. Entretanto, é característico dessas rochas o enriquecimento em alumínio e a presença da pirofilita, um mineral com diversas aplicações industriais, em especial na produção de materiais refratários. Foto: Sena 2007.

Dentre os minerais diagnósticos do agalmatolito, a pirofilita é o que o mais se destaca no setor industrial. Trata-se de um filossilicato de alumínio hidratado [Al2Si4O10(OH)2], com composição ideal formada por 66,7% de SiO2, 28,3% de Al2O3 e 5,0% de H2O. Na escala de Mohs, a pirofilita apresenta dureza 1,5, sendo facilmente processada e comercializada na forma de um pó de cor branca (Klein & Dutrow 2012). Além da elevada refratariedade, a pirofilita é quimicamente inerte e resistente a ataques ácidos.

Com base nas suas propriedades, o agalmatolito é um importante recurso mineral industrial que pode ser usado para diversos fins (ABCERAM 2018): (i) fabricação de massas refratárias; (ii) fabricação de alguns tipos de tintas; (iii) fabricação de fritas e esmaltes cerâmicos (vidrados); (iv) fabricação de alguns tipos de porcelanas; entre outras aplicações.

Quando processado, o agalmatolito extraído dos depósitos é reduzido na forma de um pó industrial normalmente branco, semelhante ao que é obtido por outros recursos minerais como o talco e o caulim. Por causa disso, por vezes, essas rochas são comercializadas de maneira incorreta, o que prejudica a obtenção de dados estatísticos confiáveis para esse recurso.

Provavelmente devido a essa dificuldade, as publicações seriadas a respeito do comportamento dos recursos minerais, sejam elas internacionais (USGS 2018) ou nacionais (Lima & Neves 2016), mostram os dados do talco e da pirofilita em conjunto, não se distinguindo o tanto que cada um desses minerais representa com relação aos valores divulgados.

3.1. Aplicações na indústria de refratários

O agalmatolito mais visado para a aplicação em indústrias refratárias é aquele que contém a pirofilita como constituinte majoritário (preferencialmente quando acima de 60%) e, ao mesmo tempo, apresenta ausência de grãos de quartzo e baixa concentração em óxidos de ferro (Fe2O3 < 1%; Hida & Kitagawa 2006). Além disso, Romano (2007a) acrescenta que, para essa finalidade, é importante que o agalmatolito possua um teor de Al2O3 acima de 45% e a quantidade total de álcalis (Na2O+K2O) seja inferior a 2%, o que implica em rochas com menores concentrações de micas brancas. Sendo essencialmente constituída por sílica (SiO2) e alumina (Al2O3), a pirofilita é um insumo que produz refratários sílico-aluminosos, principalmente tijolos e monolitos de fornos industriais.

No aquecimento industrial, quando as temperaturas atingem cerca de 700 °C, a pirofilita se desidrata e se transforma em uma fase mais estável e resistente, capaz de resistir até temperaturas da ordem de 1200 °C. Na indústria de refratários, a pirofilita pode ser usada para a produção de diversos materiais, tais como tijolos refratários, fornos, cimento refratário, moldes de fundição etc. (Hida & Kitagawa 2006).

3.2. Ocorrência geológica e origem

O termo agalmatolito é genérico e não possui conotação genética. Trata-se de um tipo rocha secundária que pode ser formada a partir de vários litotipos originais, desde que suficientemente enriquecidos em alumínio e submetidos às condições hidrotermais ideais para estabilizar os minerais diagnósticos, como a pirofilita. Este é um mineral que raramente ocorre isolado na natureza e que pode ser formado em três situações (Hida & Kitagawa 2006):

- Alteração hidrotermal de rochas vulcânicas ácidas (riolitos, dacitos e tufos);

- Alteração hidrotermal de granitoides aluminosos, especialmente por ação de fluidos residuais que se acumulam na zona de cúpula dos plútons;

- Associada à percolação de fluidos hidrotermais em veios que produzem depósitos de minerais metálicos.

Nos depósitos, a morfologia do agalmatolito é variada, podendo apresentar-se na forma maciça, lenticular, nodular ou venular.

3.3. Depósitos importantes em Minas Gerais

Em Minas Gerais, o agalmatolito é explorado na região central do estado, nas proximidades das cidades Mateus Leme, Pará de Minas, Onça do Pitangui e Pitangui (Anuário Mineral Brasileiro – Ano 2010; DNPM 2011).

As reservas estão situadas ao longo de uma faixa de direção NW-SE conhecida como lineamento Pitangui, com cerca de 60 km de extensão. Trata-se de um sistema de zonas de cisalhamento transcorrentes que se desenvolveram durante um evento de colisão continental antigo, responsável pela geração de cadeias montanhosas durante a era paleoproterozoica (Romano 2007a).

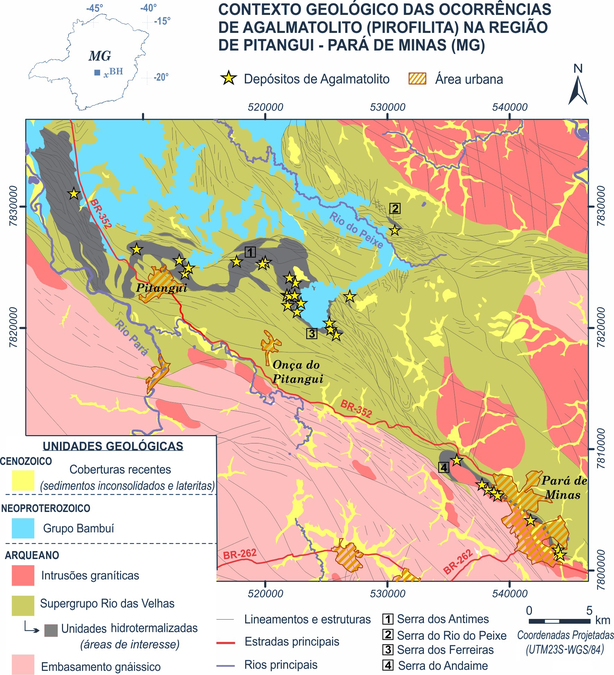

Na região de Pará de Minas, Onça do Pitangui e Pitangui (Figura 3), essas rochas estão associadas à sequência metavulcanossedimentar do Grupo Nova Lima (Supergrupo Rio das Velhas), de idade neoarqueana. O embasamento da região está representado por rochas gnáissicas mais antigas (Complexos Divinópolis e Belo Horizonte). Tanto o embasamento quanto as rochas do Grupo Nova Lima estão intrudidos por um conjunto de suítes graníticas formadas no contexto compressivo colisional Neoarqueano. A área também contém coberturas sedimentares de idade neoproterozoica (Grupo Bambuí), bem como coberturas de sedimentos inconsolidados depositados ao longo do Cenozoico (Figura 4, Romano 2007b).

Figura 4. Contexto geológico da faixa de ocorrências de agalmatolito (pirofilita) na região de Pará de Minas, Onça do Pitangui e Pitangui. Os depósitos estão instalados em zonas de cisalhamento de direção NW-SE e são restritos às rochas metavulcânicas félsicas hidrotermalizadas do Grupo Nova Lima (Supergrupo Rio das Velhas). Fonte: Romano 2007b.

Nessa região, ocorrem diversos depósitos de agalmatolito, com destaque para os que estão localizados nas proximidades da cidade Pitangui, na serra dos Antimes, na serra dos Ferreiras e na serra do Rio do Peixe (Figura 4), todos atribuídos à alteração das rochas vulcânicas félsicas (riolitos, riodacitos e tufos) do Grupo Nova Lima. Outros depósitos de referência ocorrem na região da serra do Andaime e em Pará de Minas (Figura 4). Entretanto, a gênese do agalmatolito ainda não é muito bem compreendida nesses últimos anos (Romano 2007a).

Com relação aos depósitos da região de Mateus Leme, também são necessários estudos petrogenéticos mais detalhados para entender os processos genéticos do agalmatolito, havendo apenas a suspeita de que os depósitos sejam derivados da alteração hidrotermal de rochas sedimentares areno-argilosas (Romano 2007a).

3.4. Aspectos econômicos em Minas Gerais

3.4.1. Dados de reservas

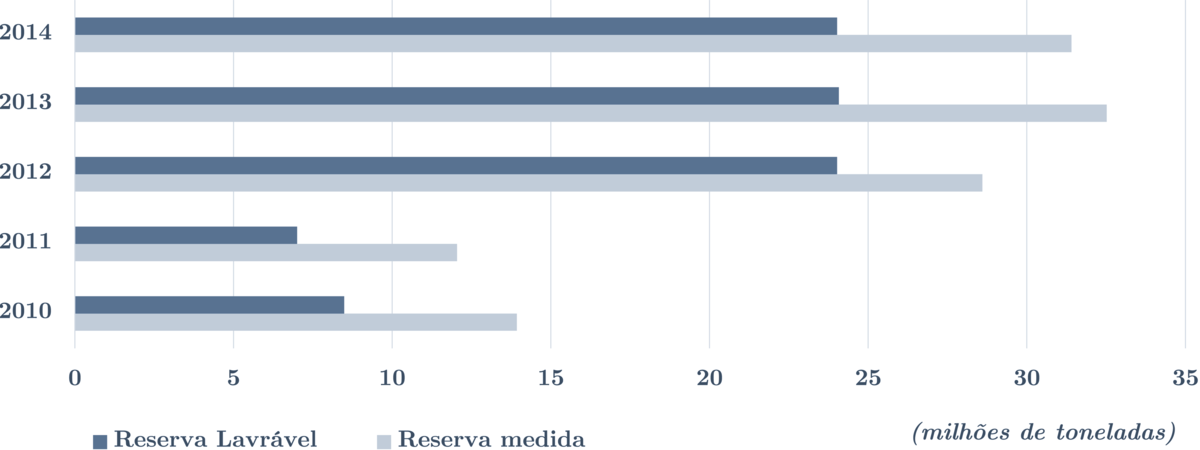

Com base no Anuário Mineral de Minas Gerais – Anos 2010 a 2014 (Dalla Costa et al. 2017), ao longo desses anos, o estado de Minas Gerais registrou um considerável aumento no volume de reservas medidas de agalmatolito, passando de aproximadamente 14 milhões de toneladas em 2010, para 31,5 milhões de toneladas em 2014. Um aumento proporcional também foi registrado pelo volume de reservas lavráveis, sendo cerca de 8,5 milhões de toneladas em 2010 e 24 milhões em 2014 (Figura 5). A diferença brusca nesses dados foi observada na passagem dos anos de 2011 e 2012. Contudo, o anuário mineral estadual (Dalla Costa et al. 2017) não sugere o motivo desse aumento.

Figura 5. Evolução do volume das reservas medidas e lavráveis de agalmatolito (pirofilita) em Minas Gerais entre os anos de 2010 e 2014. Fonte: Dalla Costa et al. 2017.

3.4.2. Dados de produção

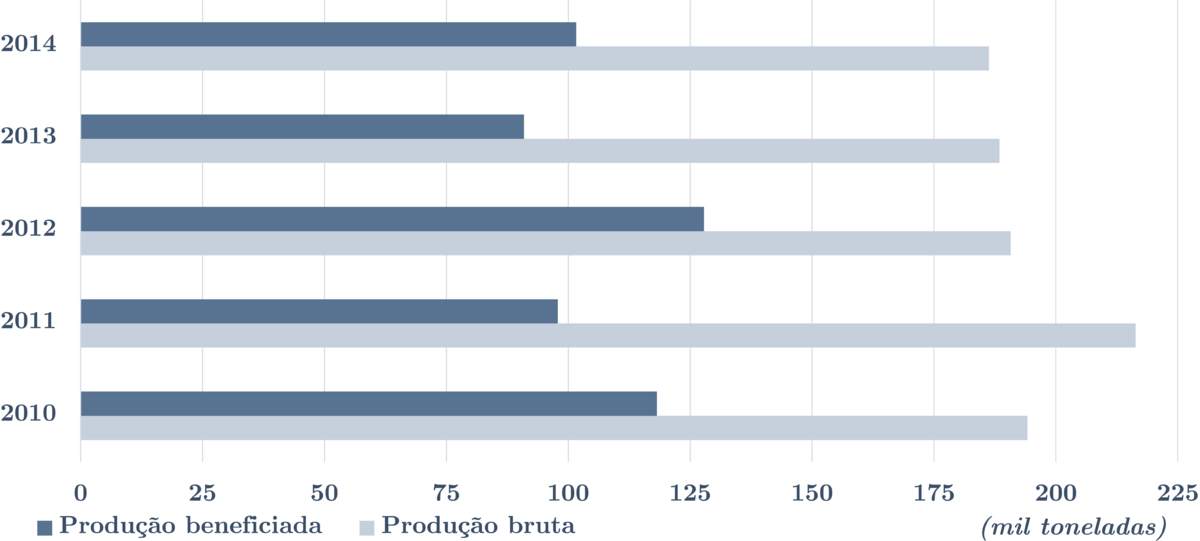

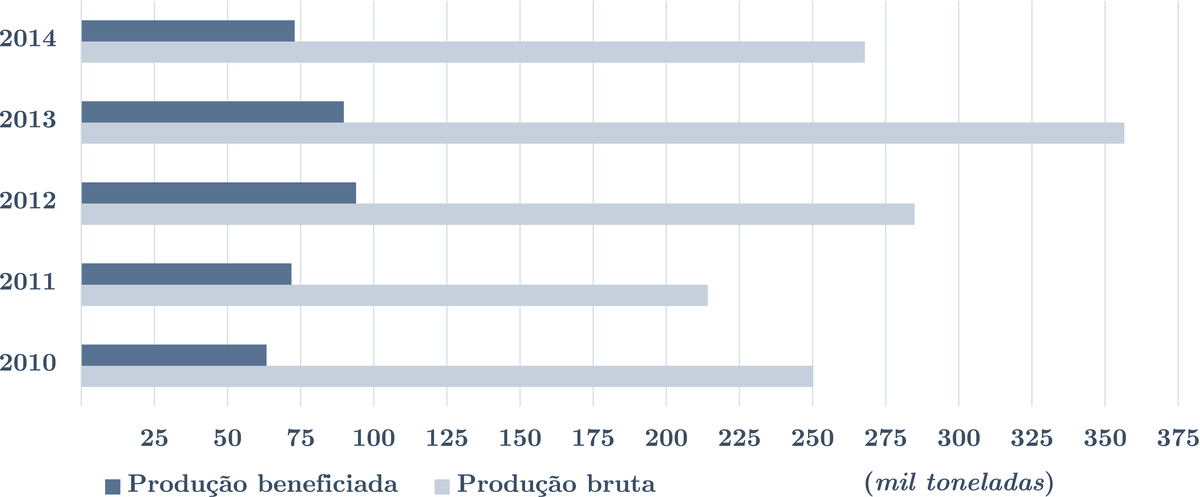

No ano de 2014, Minas Gerais registrou 13 minas de agalmatolito (pirofilita), sendo 12 com lavra a céu aberto e 1 subterrânea. Dentre essas minas, 4 foram consideradas de pequeno porte (produção bruta entre 10 e 100 mil toneladas), ao passo que as 9 restantes foram registradas como de microporte, apresentando produção inferior a 10 mil toneladas. No ano de 2014, tais minas atingiram uma produção bruta de aproximadamente 185 mil toneladas, um valor próximo do observado nos anos anteriores, à exceção de 2011, que foi o ano com maior produção bruta (ca. 215 mil toneladas; Figura 6).

Figura 6. Evolução da produção bruta e beneficiada de agalmatolito (pirofilita) em Minas Gerais entre os anos de 2010 e 2014. Fonte: Dalla Costa et al. 2017.

Em relação aos valores da produção beneficiada em usinas de tratamento, houve maior oscilação entre 2010 e 2014, com maior volume de material beneficiado em 2012 (ca. 128 mil toneladas) e menor em 2013 (ca. 90 mil toneladas). Em 2014, a produção aumentou em relação ao ano anterior e Minas Gerais encerrou o ano com aproximadamente 100 mil toneladas de agalmatolito beneficiado (Figura 6). A empresa que mais se destacou com a produção de agalmatolito (pirofilita) no estado em 2014 foi a Magnesita S.A. (Dalla Costa et al. 2017).

Mais recentemente, a revista Minérios & Minerales (2017) divulgou o ranking das 200 maiores minas produtoras de recursos minerais em 2016. Dentre essas, duas se referem à extração de agalmatolito (pirofilita) em Minas Gerais:

- Mina velha (Pará de Minas): explorada pela empresa Lamil Lage Minérios Ltda, com produção de cerca de 75 mil toneladas;

- Mina Fazenda de Pedra (Mateus Leme): explorada pela Mineração Matheus Leme Ltda. (recentemente adquirida pelo Grupo Kymeria), com produção bruta de 60 mil toneladas.

4. ARGILAS REFRATÁRIAS

O termo argila é genérico e pode ser usado para definir qualquer material natural, de textura terrosa, granulometria fina (menor do que 0,004 mm), constituído essencialmente por argilominerais, podendo conter também diferentes tipos de impurezas como outros minerais (eg. quartzo, muscovita, biotita, hematita, pirita etc.) ou matéria orgânica (ABCERAM 2018). Trata-se de um dos recursos minerais mais acessíveis ao homem, sendo abundante e recorrente em todas as superfícies continentais e até mesmo marinhas.

Em linhas gerais, com relação à formulação química, os argilominerais são silicatos de alumínio ou magnésio hidratados, podendo conter vários outros tipos de elementos, tais como ferro, potássio, sódio, cálcio, lítio etc. Em termos de classificação mineralógica, eles pertencem à subclasse dos filossilicatos, que são os minerais que ocorrem na forma planar, em lamelas empilhadas umas sob as outras, como as folhas de um livro. Somente algumas espécies de argilominerais mais raros são exceções. A depender de diferenças, como o modo lamelas dos argilominerais estão organizadas, eles podem conter diferentes tipos de elementos químicos ou moléculas de água entre as camadas, o que confere diferentes tipos de propriedades nas argilas que produzem (DHZ – Deer et al. 2013).

Com base no tipo de arranjo cristalográfico e na composição, dezenas de espécies de argilominerais diferentes podem ser encontrados em depósitos argilosos. Nesse caso, conforme suas propriedades, eles são divididos em grupos em comum, dentre os quais se destacam os membros dos grupos da caulinita, as esmectitas e as ilitas (Tabela 3).

Tabela 3. Síntese dos principais grupos de argilominerais e suas características diagnósticas principais. Fonte: Deer et al. 2013.

| GRUPO | CARACTERÍSTICAS |

|---|---|

| Caulinita | Fórmula Geral: Al2Si2O5(OH)4 |

| Espécies minerais: Caulinita; Haloisita; Dickita; Nacrita | |

| Íon principal na camada interlamelar: Inexistente | |

| Água na camada interlamelar: somente na espécie haloisita | |

| Origem: decomposição de rochas ácidas, ricas em feldspato; ação hidrotermal | |

| Esmectita | Fórmula Geral: (Na,Ca)0.3(Al,Mg)2(Si4O10).nH2O |

| Espécies: Montmorilonita; Nontronita; Beidelita; Saponita | |

| Íon principal na camada interlamelar: Ca e Na | |

| Água na camada interlamelar: alta | |

| Origem: decomposição de rochas básicas; deposição de material vulcânico | |

| Ilita | Fórmula Geral: (K,H3O)(Al,Mg,Fe)2(Si,Al)4O10).nH2O |

| Espécies: Ilita; Fengita; Brammalita; Glauconita; Celadonita | |

| Íon principal na camada interlamelar: K | |

| Água na camada interlamelar: baixa | |

| Origem: reações diagenéticas ou de baixo grau metamórfico. |

A existência de diversos tipos de argilominerais implica em tipos de argilas diferentes que, por sua vez, podem ser encontradas em diversos ambientes e apresentar diferentes propriedades industriais. Com base nas suas características e nas aplicações dos produtos manufaturados, o mercado nacional e internacional divide as argilas em seis grandes tipos (DNPM 2011, Dalla Costa et al. 2017, USGS 2018): (i) argilas comuns; (ii) argilas plásticas; (iii) argilas refratárias; (iv) bentonita; (v) caulim; e (vi) terras fuller (Tabela 4).

Tabela 4. Principais tipos de argilas com base na classificação de mercado. Conforme suas propriedades, cada tipo de argila possui uma aplicação principal. Fonte: USGS (2018).

| TIPO | USO PRINCIPAL |

|---|---|

| Argilas comuns (Brick clays) | Cerâmicas de alvenaria (tijolos, telhas, lajes, etc.) |

| Argilas plásticas (Ball clays) | Louças sanitárias e de mesa; cerâmicas de revestimento |

| Argilas refratárias (Fire clays) | Tijolos refratários, fornos e demais equipamentos industriais |

| Bentonita | Perfuração de poços, fundição e pelotização |

| Caulim (China clays) | Papel e cerâmicas sanitárias e de mesa |

Segundo o Dicionário da Ciência Cerâmica e Engenharia (McColm 2013), as argilas refratárias são genericamente definidas como os tipos que possuem ponto de fusão elevado (acima de 600 °C) e que, por isso, são utilizadas para a confecção de vários tipos de materiais industriais caracterizados pela alta resistência térmica.

A propriedade refratária dessas argilas está intimamente relacionada aos tipos de argilominerais presentes, à quantidade de impurezas e ao teor de alumina (Al2O3). Dessa forma, mais enriquecida em minerais do grupo da caulinita (espécies essencialmente constituídas por sílica – SiO2 e alumina; Tabela 4) e mais puras (livres da presença de outros minerais ou matéria orgânica), maior é o ponto de fusão e maior será a resistência térmica dos materiais produzidos (ABCERAM 2018).

Em linhas gerais, conforme a composição e origem, as argilas refratárias podem ser subdivididas em dois tipos (Krause 2014):

- Argilas cauliníticas: tipos específicos de caulim mais puros e enriquecidos em caulinita ou haloisita. No mercado internacional, são genericamente conhecidas como fire clays;

- Argilas bauxíticas: são as argilas encontradas em associação com depósitos de bauxita e caracterizadas pelo elevado teor de alumina (Al2O3) devido à presença de hidróxidos de alumínio como a gibsita (Al(OH)3).

4.1. Aplicações na indústria de refratários

Os primeiros materiais produzidos com argilas datam de 4.000 anos antes da era comum, sendo utilizada na forma bruta para a confecção de cerâmicas usadas em fornos. Ainda hoje esses materiais são usados para esse propósito, como pode ser verificado em fornos rústicos usados, por exemplo, para a produção de carvão vegetal em regiões produtoras de eucalipto (Figura 7).

Figura 7. Detalhe de forno rústico construído com tijolos de argila e usado para produzir carvão vegetal a partir da queima da madeira de eucalipto. Foto: Acervo pessoal do autor.

A partir do século XIX, no contexto da revolução industrial, as argilas refratárias adquiriam uma importância fundamental devido à necessidade de se manipular massas aquecidas em temperaturas maiores, especialmente para a produção do aço (Harvey et al. 2006).

Com o passar do tempo, a tecnologia industrial aumentou e materiais ainda mais resistentes começaram a ser produzidos a partir do uso de outros recursos naturais ou sintéticos. Entretanto, as argilas refratárias ainda são amplamente utilizadas pelas indústrias, atuando como matéria prima para a confecção de materiais refratários sílico-aluminosos (SiO2-Al2O3) aplicados, por exemplo, no revestimento de alguns tipos de fornos industriais. Além disso, essas argilas também são amplamente empregadas para a produção de tijolos isolantes térmicos usados em lareiras, churrasqueiras e fornos domésticos, bem como na confecção de tipos específicos de louças e cerâmicas de revestimento, além de vidros e argamassas especiais (cimento refratário). Nesse caso, os tijolos refratários convencionais produzidos com essas argilas são capazes de suportar temperaturas da ordem de 1.250 a 1.500 °C, sendo exigidas matérias primas com valores entre 20 e 45% de Al2O3, Fe2O3 inferior a 2,5% e teor de álcalis (Na2O+K2O) abaixo de 3% (Krause 2014).

Além de ser usada diretamente na produção dos materiais refratários sílico-aluminosos, essas argilas também são úteis para a confecção do chamote, um tipo de insumo sintético e rico em alumina (A2O3 entre 50 e 75%), obtido a partir do processo de calcinação. Por ser mais puro e aluminoso, o chamote tem um ponto de fusão acima de 1500 °C e é comumente usado como um dos componentes das massas que produzem refratários de alta alumina, que são tipos de maior qualidade, capazes de resistir a temperaturas que podem atingir até 1800 °C (Krause 2014).

4.2. Ocorrência geológica e origem

Com relação à origem, as argilas de uma forma geral são classificadas como primárias ou secundárias. No primeiro caso, os argilominerais presentes derivam diretamente da alteração intempérica de rochas aflorantes na superfície e se depositam no local onde foram formadas (in situ), formando as argilas residuais. As argilas secundárias, por sua vez, resultam de argilominerais transportados pela ação da água ou do vento e que se acumulam em depósitos sedimentares afastados da área fonte. Nesse grupo também estão incluídos os argilominerais (especialmente a caulinita) formados a partir de reações químicas que podem ocorrer nos estágios iniciais da sedimentação (minerais autigênicos, Murray 2000).

4.2.1. Argilas cauliníticas (caulim refratário)

As argilas refratárias cauliníticas são tipos especiais de caulim, um termo genérico que faz referência ao conjunto de argilas majoritariamente composta por argilominerais do grupo da caulinita e de coloração esbranquiçada, ou próxima do branco (Murray 2000; Figura 8). Elas incluem uma ampla variedade de tipos com composições diferentes, podendo ser primárias (residuais) ou secundárias (sedimentares), sendo este último caso o mais comum. Isso ocorre porque os agentes transportadores (vento e água) agem como filtros naturais e tendem a selecionar mais os sedimentos quanto ao tamanho e forma. Assim, os depósitos secundários de argilas cauliníticas, de maneira geral, tendem a ser mais puros.

Figura 8. Exemplos de argilas cauliníticas em escala de afloramento e de detalhe. A) Exposição de pacote caulinítico tabular evidenciado pela erosão no solo (região de Lapinha da Serra – Minas Gerais, Coordenadas geográficas 19.079417°S, 43.638826°W, WGS84). B) Detalhe do afloramento anterior, mostrando a cor esbranquiçada típica dessas argilas e estrutura laminada. C) Detalhe de amostras de caulim, com destaque para a coloração esbranquiçada, os grãos muito finos, o aspecto terroso e o caráter pulverulento (desagrega facilmente em pó). Escala em centímetros. Fotos: A e B) Acervo pessoal do autor. C) Amostra de propriedade do laboratório petrográfico do Instituto de Geociências da Universidade Federal de Minas Gerais (IGC-UFMG), gentilmente cedida para fotografia.

Em termos de composição, os caulins refratários são predominantemente constituídos por caulinita ou haloisita, contendo também diferentes proporções de ilita (Tabela 3) e quartzo. Tipicamente, esses três minerais somam 90% da composição total (BGS 2006).

Os depósitos mais tradicionais de caulins refratários ocorrem nos estados da Pensilvânia e Missouri (EUA) e em países como a França, a Alemanha e o Reino Unido, todos formados no período carbonífero e representados por lentes ou camadas tabulares de material argiloso situado abaixo de camadas de carvão (Harvey et al. 2006). O termo comercial fireclay normalmente faz referência às argilas derivadas desses tipos de depósitos e, por vezes, também ser nomeadas como underclays. Uma outra variedade famosa de argilas refratárias encontradas em depósitos desse tipo são as argilas silicosas (flint clays), que diferem das demais por serem compactadas, rígidas (não plásticas) e apresentarem textura maciça, fratura conchoidal e maiores concentrações de quartzo e de óxidos de ferro (BGS 2006, McColm 2013).

4.2.2. Argilas bauxíticas

As argilas bauxíticas (Figura 9) são recursos minerais inconsolidados encontrados em associação com a bauxita maciça, uma rocha secundária que se forma a partir da alteração superficial de rochas ricas em alumínio. Em linhas gerais, esse processo se deve à lixiviação de componentes químicos da rocha original pela ação constante de água superficial, ou infiltrada no solo, que atua removendo os componentes químicos mais móveis (eg. K2O, Na2O e SiO2), enriquecendo a porção residual em componentes menos móveis, como a alumina (Al2O3).

Figura 9. Detalhe de agregados inconsolidados de argila bauxítica, recurso mineral refratário formado a partir da decomposição de rochas aluminosas que se encontra associado com depósitos de bauxita Foto: Companhia Brasileira de Alumínio (Acesso em 1/7/2018).

Os depósitos são mais comumente encontrados em zonas tropicais, onde o aporte de chuva é intenso. Tendem a se concentrar em zonas de relevo plano e datam da era cenozoica, com a maioria das ocorrências mundiais formadas durante os períodos Neogeno e Quaternário. Além de ser produto direto do intemperismo e desagregação de rochas aluminosas, as argilas bauxíticas também podem ser formadas a partir da desagregação da bauxita maciça, ocorrendo na forma de solos residuais ou como depósitos transportados em zonas de colúvio ou aluviões (Hill & Sehnke 2006).

Com relação ao conteúdo mineral, as argilas bauxíticas são compostas basicamente por hidróxidos de alumínio (gibsita – Al(OH)3 , bohemita e diásporo – AlO(OH)) e argilominerais do grupo da caulinita, podendo também conter ilitas e micas como a clorita. Óxidos de ferro (hematita – Fe2O3 e magnetita – Fe3O4) e hidróxidos de ferro (Goethita – FeO(OH)) normalmente ocorrem como fases acessórias e são os principais responsáveis por conferir a coloração amarronzada-avermelhada típica da bauxita e das argilas associadas (Figura 9).

4.3. Depósitos importantes em Minas Gerais

Como é característico das argilas de uma forma geral, as ocorrências de depósitos são recorrentes e, em Minas Gerais, estão amplamente distribuídas. Segundo a mais recente publicação oficial referente às reservas desse recurso em Minas Gerais (Anuário Mineral Brasileiro – Ano 2010; DNPM 2011), são verificados depósitos nas proximidades dos seguintes municípios no estado: Andradas, Araújos, Betim, Bom Despacho, Caldas, Conceição do Pará, Esmeraldas, Florestal, Francisco Dumont, Guarda-Mor, Ijaci, Indianápolis, Inhaúma, Itabirito, Itaúna, João Pinheiro, Nova Lima, Nova Ponte, Nova Resende, Paracatu, Perdizes, Poços de Caldas, Sacramento, Santo Antônio do Monte, Uberaba e Uberlândia.

Dentre esses, destacam-se os depósitos de argilas cauliníticas do Triângulo Mineiro e as argilas bauxíticas de Poços de Caldas, ambos tradicionalmente explorados por diversas empresas mineradoras ao longo dos últimos anos.

4.3.1. Argilas Refratárias do Triângulo Mineiro (região entre Uberaba e Uberlândia)

Em termos geológicos, o Triângulo Mineiro está inserido nos domínios da Bacia do Paraná, uma entidade tectônica constituída por uma sucessão de rochas sedimentares e magmáticas que preencheram uma antiga bacia intracontinental formada ao longo de um extenso intervalo de tempo, entre o Ordoviciano e o Cretáceo (Seer & Moraes 2017).

Os registros de argilas refratárias nessa região ocorrem nas proximidades de Uberaba e Uberlândia, nos domínios das rochas sedimentares atribuídas à Formação Marília, do Grupo Bauru. Trata-se de uma sequência sedimentar areno-argilosa depositada no topo da sequência estratigráfica da Bacia do Paraná (Cretáceo Superior) e basicamente constituída por conglomerados, arenitos, calcretes, argilitos e siltitos (Chaves & Dias 2017, Seer & Moraes 2017).

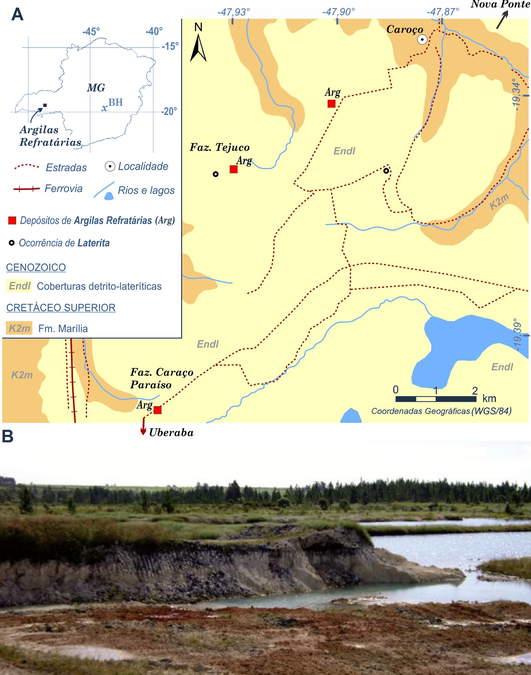

A extração de argilas refratárias é uma atividade que vem sendo praticada há tempos. Esses materiais ocorrem em depósitos tabulares estratiformes, lenticulares ou em fragmentos superficiais, associados com lateritas, e sua gênese é atribuída à decomposição dos arenitos impuros, argilitos e siltitos da Formação Marília (Coelho 2014, Chaves & Dias 2017). Depósitos expressivos e tradicionais ocorrem nos domínios das fazendas Caraço do Paraíso e Tejuco (Figura 10A) os quais foram lavrados durante muitos anos pela empresa Magnesita S.A., apresentando-se atualmente em fase de cessão total de lavra (SIGMINE 2018). Nessa região também ocorre um depósito expressivo próximo à localidade de Caroço (Figura 10A) que é atualmente lavrado pela empresa IBAR – Indústria Brasileira de Artigos Refratários Ltda.

Figura 10. A) Mapa geológico simplificado de parte da região do triângulo mineiro que contém depósitos importantes de argilas cauliníticas refratárias, tradicionalmente explorados ao longo dos anos. Tais argilas são coberturas cenozoicas associadas à desagregação dos arenitos impuros, siltitos e argilitos da Formação Marília. Mapa Geológico adaptado de Chaves & Dias (2017). B) Detalhe do depósito que ocorre nas proximidades da localidade de Caroço e que atualmente encontra-se em fase de lavra pela empresa IBAR -Indústria Brasileira de Artigos Refratários Ltda. Foto: Coelho (2014).

Segundo Coelho (2014), as argilas refratárias no triângulo mineiro são caulins esbranquiçados residuais (Figura 10B), podendo conter tons amarelados a depender da presença de óxidos de ferro (Fe2O3). São majoritariamente compostos por caulinita e gibsita, havendo tipos que atingem até 70% de Al2O3.

4.3.2. Argilas bauxíticas da região de Poços de Caldas a Andradas

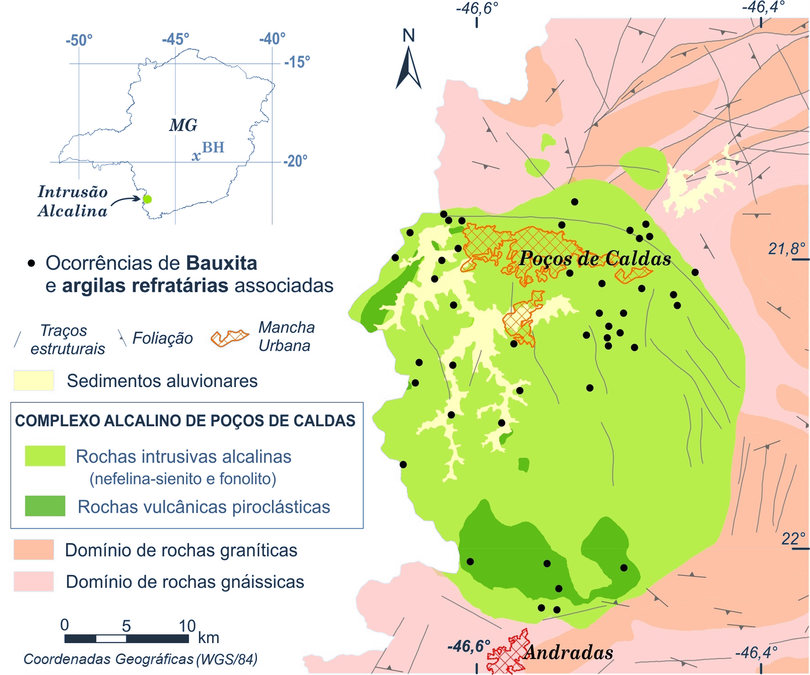

Em Poços de Caldas, as argilas refratárias estão associadas à formação dos depósitos de bauxita, ambos produtos da alteração de nefelina sienitos, sienitos, fonolitos e tinguaítos que constituem o Complexo Alcalino de Poços de Caldas (Figura 11), um dos maiores corpos ígneos alcalinos do mundo, com cerca de 800 km² em área superficial. Esse corpo resulta da manifestação de expressivo volume de magma que atravessou a crosta continental brasileira no Cretáceo Superior, no contexto da tectônica extensional relacionada com a quebra do supercontinente Pangea e desenvolvimento da crosta oceânica do Atlântico (Valeton et al. 1997, Tedeschi et al. 2015a).

Figura 11. Mapa geológico esquemático da região de região sul de Minas Gerais, com destaque para o Complexo Alcalino de Poços de Caldas e as ocorrências de bauxita associadas. Fonte: Adaptado dos mapas geológicos de Tedeschi et al. (2015b) e Peixoto et al. (2015).

Atualmente, o que se verifica na região é a expressão resultante do intemperismo e erosão atuante nas rochas alcalinas desse complexo durante todo o Cenozoico e, como resultado desse processo, vários depósitos de bauxita e argilas refratárias foram formados em diferentes regiões entre as cidades de Andradas e Poços de Caldas (Figura 11, Tedeschi et al. 2015b).

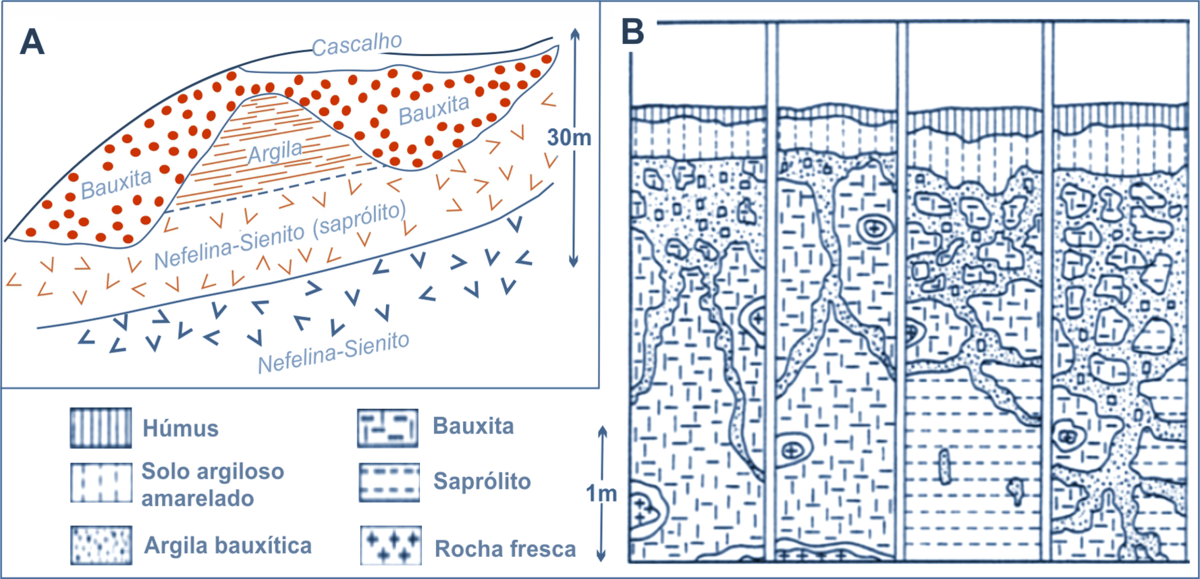

Tendo em vista fatores como a morfologia do relevo, a composição da rocha original e a quantidade de água infiltrada no solo, o estilo dos depósitos e a proporção entre bauxita maciça e argilas podem variar bastante. Em geral, esses depósitos ocorrem como mantos de alteração que recobrem os níveis de rocha fresca e saprolitizada e possuem uma ampla extensão lateral, com espessuras métricas a decamétricas (Hill & Sehnke 2006, Figura 12A). Nos perfis de alteração levantados por Valeton et al. (1997) em diferentes regiões do Complexo Alcalino de Poços de Caldas (Figura 12B) é possível verificar a heterogeneidade de um depósito em relação a outro, sendo alguns marcados por espessos mantos de material argiloso e outros dominados por bauxita maciça.

Figura 12. Detalhes da formação das argilas bauxíticas no Complexo Poços de Caldas. A) Os depósitos são residuais e ocorrem como mantos de alteração sobre as rochas saprolitizadas e frescas do complexo, podendo assumir espessuras variadas conforme fatores como topografia e grau de infiltração de água em subsuperfície. B) Perfis de alteração levantados em diferentes porções do complexo, mostrando a associação entre a bauxita maciça e os depósitos de argilas, ambos formando pacotes que recobrem rochas alcalinas frescas e saprolitizadas. Fonte: A) Adaptado de Hill & Sehnke (2006). B) Retirado de Valeton et al. (1997).

4.4. Aspectos econômicos em Minas Gerais

4.4.1. Dados de reservas

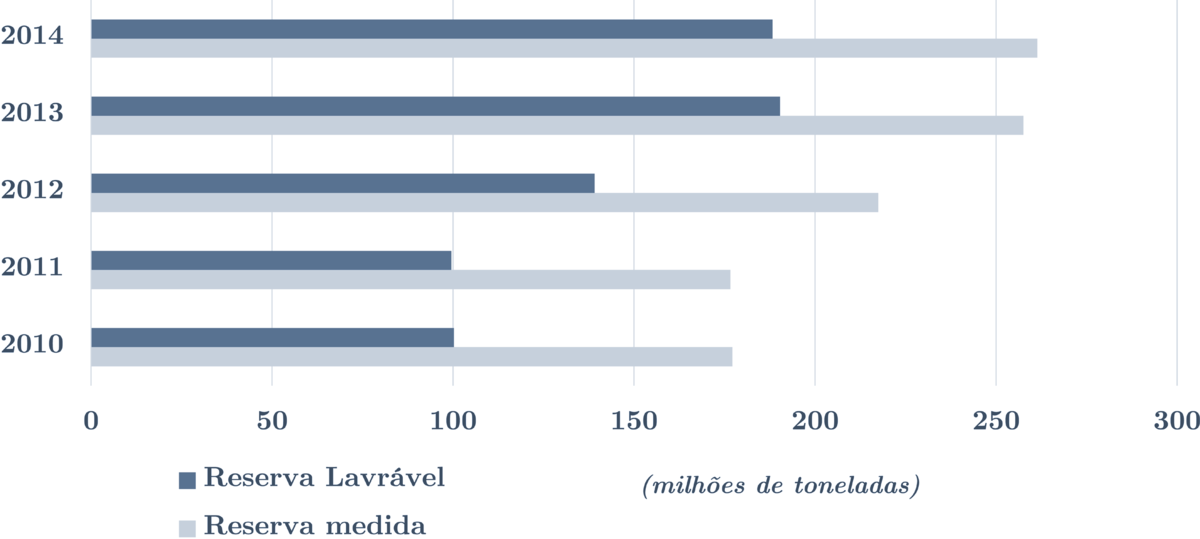

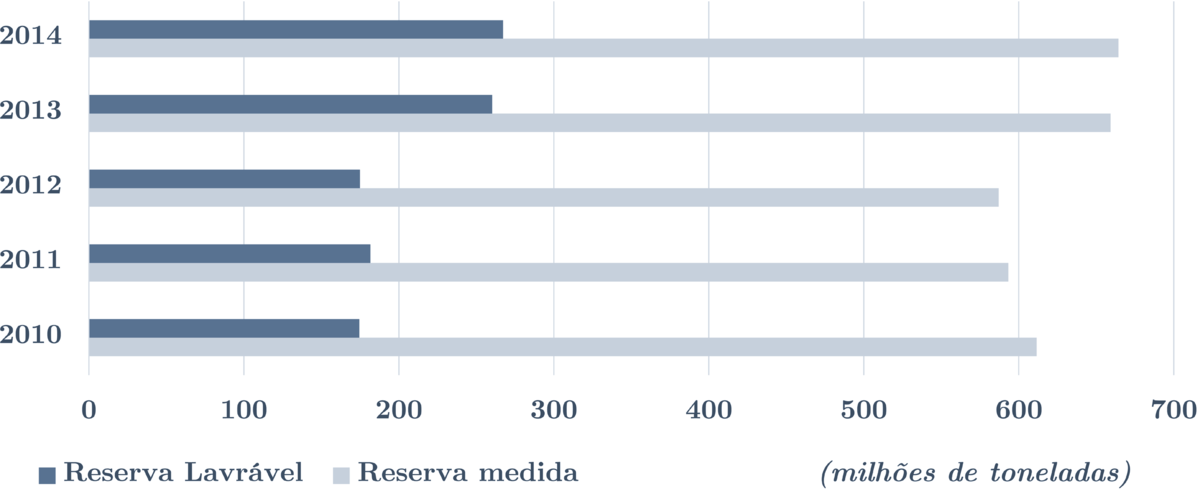

Com base no Anuário Mineral de Minas Gerais – Anos 2010 a 2014 (Dalla Costa et al. 2017), nesse período, o estado de Minas Gerais registrou um considerável aumento no volume de reservas medidas de argilas refratárias, passando de aproximadamente 180 milhões de toneladas em 2010, para cerca de 260 milhões de toneladas em 2014. Paralelamente, um aumento proporcional também foi registrado para as reservas lavráveis, sendo cerca de 100 milhões de toneladas em 2010 e 190 milhões em 2014 (Figura 13). Entre 2010 e 2011 o volume dessas reservas foi praticamente constante (ca. 100 milhões de toneladas) e aumentou consideravelmente ao final de 2012 (ca. 130 milhões de toneladas) e de 2013 (ca. 180 milhões de toneladas). No ano de 2014, o volume das reservas lavráveis se manteve constante, com leve decréscimo em relação ao ano anterior.

Figura 13. Evolução do volume das reservas medidas e lavráveis de argilas refratárias em Minas Gerais entre os anos de 2010 e 2014. Fonte: Anuário Mineral Estadual de Minas Gerais (Dalla Costa et al. 2017).

4.4.2. Dados de produção

No ano de 2014, Minas Gerais registrou 38 minas de argilas refratárias, todas com lavra em cava a céu aberto. Do total, apenas uma mina foi considerada de médio porte (produção bruta entre 100 mil e 1,0 milhão de toneladas), ao passo que seis foram registradas como de pequeno porte (10 mil e 100 mil toneladas) e as 31 restantes de microporte, com produção inferior a 10 mil toneladas (Dalla Costa et al. 2017). Conforme essa mesma fonte, no ano de 2014 tais minas atingiram uma produção bruta de aproximadamente 268 mil toneladas, um valor consideravelmente menor do total produzido no ano anterior (355 mil toneladas em 2013). Entre 2010 e 2012, a produção bruta de argilas refratárias no estado também flutuou, atingindo cerca de 284 mil toneladas em 2012, 214 mil toneladas em 2011 e 250 mil toneladas em 2012 (Figura 14).

Figura 14. Evolução da produção bruta e beneficiada de argilas refratárias em Minas Gerais entre os anos de 2010 e 2014. Fonte: Anuário Mineral Estadual de Minas Gerais (Dalla Costa et al. 2017).

Em relação ao montante de argilas refratárias beneficiadas em usinas de tratamento, os dados mostram que há uma considerável discrepância em comparação com o volume da produção bruta, bem como não há uma relação de proporcionalidade entre ambos (Figura 14). Ao longo dos anos de 2010 a 2014, a produção beneficiada desse recurso flutuou menos do que a produção bruta e, ainda que este valor tenha se reduzido de um ano para o outro (eg. de 2010 para 2011), a produção beneficiada registrou aumento de volume. Em 2014, Minas Gerais encerrou o ano com aproximadamente 73 mil toneladas de material beneficiado nas usinas de tratamento (Figura 14).

Com base no Anuário Mineral de Minas Gerais (Dalla Costa et al. 2017), as empresas que mais se destacaram com a produção de argilas refratárias no estado em 2014 foram a Vale S.A., Magnesita S.A. e a Mineração Caldense Ltda.

5. BAUXITA

Assim como as argilas que se encontram associadas, a bauxita é um recurso mineral utilizado nas indústrias de refratários, atuando como matéria-prima fonte de alumina (Al2O3) em diversos tipos de materiais sílico-aluminosos e aluminosos.

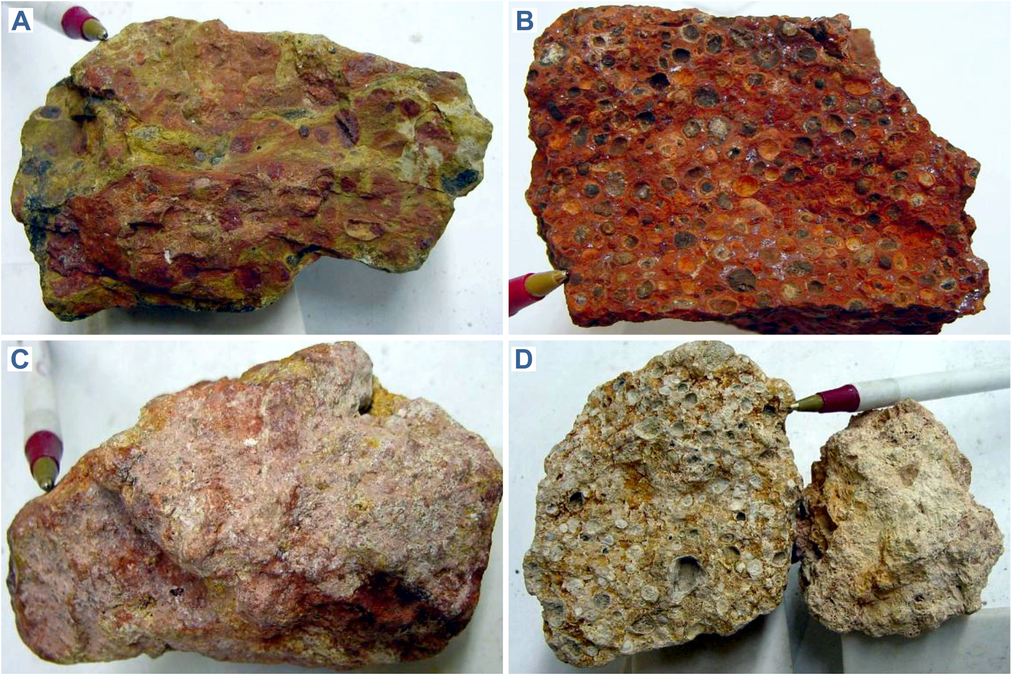

O termo bauxita deriva de beauxite, uma palavra criada pelo químico francês Pierre Berthier no início do século XIX para fazer referência a um conjunto de rochas avermelhadas com elevados teores de alumina, que ocorrem na região de Les Beaux, sul da França. Atualmente, esse termo é usado para definir um amplo e diversificado grupo de rochas, com diferentes aspectos texturais (Figura 15).

Figura 15. Detalhe de amostras de bauxita, tipo de rocha rica em alumínio e que pode se apresentar com diferentes aspectos texturais. A) Bauxita avermelhada maciça, com nódulos de ferro. B) Bauxita avermelhada vesicular. C) Bauxita acinzentada-rosada maciça. D) Bauxita amarronzada vesicular e nodular. Fotos: Andrew Silver A, B, C, D. Acesso em 1/7/2018. Departamento de Geologia; Universidade de Young, Utah.

A bauxita é uma rocha secundária, residual, que se forma a partir da alteração de protolitos aluminosos. A heterogeneidade textural e composicional que ela pode apresentar decorre do fato de que a bauxita pode se formar a partir de várias fontes diferentes, uma vez que o alumínio é um mineral abundante na crosta e está presente em boa parte dos minerais formadores de rochas comuns (Hill & Sehnke 2006).

Com relação ao conteúdo mineral, a bauxita é majoritariamente composta por minerais da classe dos hidróxidos (gibsita – Al(OH)3 , bohemita e diásporo – AlO(OH)), comumente contendo também óxidos de ferro (hematita – Fe2O3), hidróxidos de ferro (goethita – FeO(OH)), caulinita (Al2Si2O5(OH)4) e pequenas quantidades de óxidos de titânio (rutilo – TiO2). Trata-se de uma rocha comumente encontrada em regiões subtropicais, marcadas por grande aporte de chuvas, e os depósitos normalmente ocorrem na forma de coberturas superficiais de espessura variada e grande extensão lateral (Figura 12). Tendo em vista a grande diversidade de tipos com aspectos texturais e teores de alumina diferentes (Figura 15), a bauxita comumente é classificada com base na aplicação no mercado industrial (eg. bauxitas metalúrgicas, bauxitas refratárias, bauxitas para as indústrias cimenteiras, bauxitas para produtos químicos, bauxita para materiais abrasivos etc.). A Tabela 5 mostra a composição química típica usada em cada uma dessas indústrias (Hill & Sehnke 2006).

Tabela 5. Composição química típica dos principais tipos de bauxitas comercializadas no mercado industrial. Detalhe para a composição das bauxitas refratárias que, para a produção de produtos de qualidade, devem possuir uma composição mais específica, principalmente com relação aos elevados teores de alumina (Al2O3). Fonte: Hill & Sehnke (2006).

| TIPO | Composição (% em peso) | |||

| Al2O3 | SiO2 | Fe2O3 | TiO2 | |

| Bauxita Metalúrgica | 50 – 55 | 0 -15 | 5 – 30 | 0 – 6 |

| Bauxita para Cimento | 45 – 55 | < 6 | 20 -30 | 3 |

| Bauxita para Abrasivos | >55 | < 5 | < 6 | > 2,5 |

| Bauxita para Produtos Químicos | 55 – 60 | 5 -18 | < 2 | 0 – 6 |

| Bauxita Refratária | 59 – 61 | 1,5 – 5,5 | < 2 | < 2,5 |

No mundo, as principais reservas de bauxitas estão localizadas na Austrália, China, Guiné, Brasil, Índia, Jamaica, Rússia, Cazaquistão, Arábia Saudita, Indonésia, Vietnam, Grécia, Guiné, Malásia, Estados Unidos, Canadá, Alemanha, Irlanda, Ucrânia e Espanha. Atualmente, a China é o maior produtor de alumina (Al2O3), sendo responsável por cerca de 56% do total mundial (USGS 2018).

5.1. Aplicações na indústria de refratários

A bauxita é um recurso mineral amplamente utilizado no mundo todo como fonte de alumina (Al2O3), sendo o destino da produção dominado pela indústria do aço e outras ligas metálicas. Somente cerca de 5% de toda a bauxita produzida no mundo destina-se às indústrias de materiais não metálicos, atuando, principalmente, na produção de refratários aluminosos e materiais abrasivos (Hill & Sehnke 2006).

Na indústria de refratários, é usada para a produção de materiais aluminosos de diversos tipos, podendo ser submetida a diferentes processos de tratamento industrial conforme as especificações do produto. Normalmente, após a extração nos depósitos, a bauxita é triturada, lavada e submetida a processos de calcinação e sinterização para a remoção de impurezas e formação de agregados granulares ricos em alumínio. Segundo Krause (2014), a bauxita sinterizada para refratários aluminosos deve apresentar baixo conteúdo em álcalis (K2O+Na2O), alumina acima de 85%, TiO2 abaixo de 4% e Fe2O3 abaixo de 2%.

Para a produção do aço e refratários de maior qualidade (de alta alumina), a bauxita é submetida a tratamento industrial clássico conhecido como Processo Bayer, que visa a obtenção de compostos sintéticos com maior pureza em alumina. Esses compostos podem experimentar outros processos posteriores (calcinação em temperaturas extremas, sinterização e eletrofusão) que, quando usados para a produção de refratários, produzem materiais com teor de Al2O3 acima de 98% e que chegam a resistir temperaturas da ordem de 1800 °C (Krause 2014).

5.2. Ocorrência geológica e origem

A bauxita é uma rocha secundária, produto da alteração intempérica de rochas enriquecidas em minerais aluminosos (alteração supergênica), a partir de um mecanismo de remoção de compostos químicos mais móveis (eg. Na2O, K2O, CaO, SiO2 etc.) e enriquecimento em hidróxidos de alumínio como a alumina e o diásporo. Trata-se do mesmo processo que produz as argilas bauxíticas (seção anterior), porém a bauxita ocorre na forma consolidada em rocha, ao passo que essas argilas são agregados granulares naturais de tamanho muito reduzido e possuem menores concentrações de argilominerais refratários (grupo da caulinita).

Com relação à textura, esse recurso normalmente possui coloração amarronzada-avermelhada e ocorre na forma maciça, com aspecto terroso. Contudo, a depender das condições de alteração e do tipo de rocha original, pode assumir diferentes outras texturas: botrioidal, brechada, sacaroidal, vermiforme, vesicular, nodular etc. (Figura 15, Hill & Sehnke 2006).

Com relação à morfologia e formas de ocorrência, os depósitos de bauxita podem apresentar diversas peculiaridades que dependem de fatores como o tipo de rocha fonte, as condições do relevo e o aporte de água disponível. Abaixo, alguns detalhes de importantes depósitos de bauxita no mundo, formados a partir de diferentes tipos de rochas (Hill & Sehnke 2006):

- Bauxitas da Península de York (Austrália): derivam da alteração de arenitos caulinitíticos e ocorrem como coberturas superficiais sobre as rochas frescas e saprolitizadas;

- Bauxitas da Índia: derivam da alteração de basaltos e ocorrem como extensas coberturas superficiais de espessuras variadas;

- Bauxitas da Jamaica (Província Caribenha): ocorrem como material de preenchimento em canais, fraturas e bolsões em rochas carbonáticas que produzem relevo cárstico. Nesse caso, as bauxitas estão encaixadas em calcários e dolomitos, mas sua gênese é atribuída, principalmente, à alteração de cinzas vulcânicas e argilas depositadas nessas cavidades;

- Bauxitas do Arkansas (Estado Norte Americano): derivam de nefelina-sienitos e ocorrem em depósitos residuais superficiais ou como bauxitas detríticas, transportadas e depositadas em camadas intercaladas com outras rochas sedimentares.

5.3. Depósitos importantes em Minas Gerais

No Anuário Mineral Brasileiro – Ano 2010 (DNPM 2011), os dados estatísticos referentes aos depósitos de bauxita estão divididos em dois tipos conforme sua aplicação industrial: i) bauxita metalúrgica; e ii) bauxita refratária.

Com relação à bauxita refratária, Minas Gerais é o estado que mais se destaca no cenário nacional, seja na abundância de reservas, seja no volume da produção. Por outro lado, em relação à bauxita metalúrgica, os depósitos do estado do Pará detêm a esmagadora maioria do volume total das reservas de bauxita conhecidas no Brasil, sendo um depósito de importância a nível mundial (Hill & Sehnke 2006).

Os depósitos de bauxita refratária em Minas Gerais estão localizados nas proximidades dos seguintes municípios: Andradas, Caldas, Carangola, Caratinga, Cataguases, Chácara, Divino, Espera Feliz, Itamarati de Minas, Itamonte, Mercês, Miradouro, Miraí, Muriaé, Passa Quatro, Poços de Caldas, São Francisco do Glória, São João Nepomuceno, São José da Safira, Silveirânia e Simonésia (DNPM 2011).

Dentre esses, tanto em relação ao volume das reservas quanto em relação ao volume de material lavrado, destacam-se os depósitos da região de Poços de Caldas e Andradas (Figura 11), bem como os de Miraí, Carangola e Simonésia.

5.4. Aspectos econômicos em Minas Gerais

5.4.1. Dados de reservas

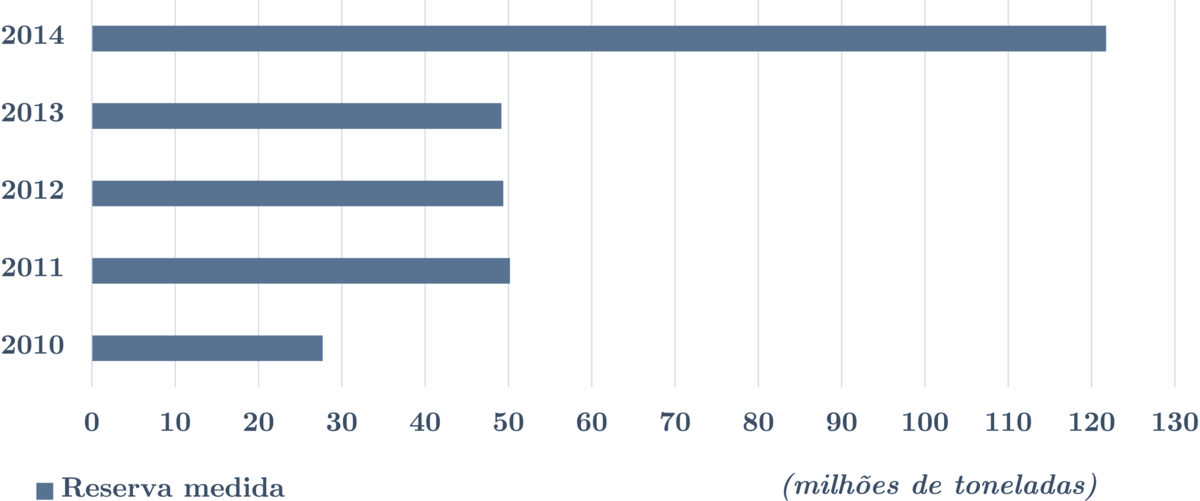

Com base no Anuário Mineral de Minas Gerais – Anos 2010 a 2014 (Dalla Costa et al. 2017), nesse período, o estado de Minas Gerais registrou um considerável aumento no volume de reservas medidas de argilas refratárias, passando de aproximadamente 28 milhões de toneladas em 2010, para cerca de 122 milhões em 2014. Entre os anos de 2011 e 2013, o volume se manteve praticamente o mesmo (ca. 50 milhões de toneladas) e aumentou consideravelmente (mais de 40%) em 2014 (Figura 16). Uma das razões desse aumento brusco pode ser atribuída ao aumento das pesquisas de cálculo de reservas em razão ao aumento de minas no estado entre 2013 (16) e 2014 (19).

Figura 16. Evolução do volume das reservas medidas de bauxita refratária em Minas Gerais entre os anos de 2010 e 2014. Fonte: Anuário Mineral Estadual de Minas Gerais (Dalla Costa et al. 2017).

5.4.2. Dados de produção

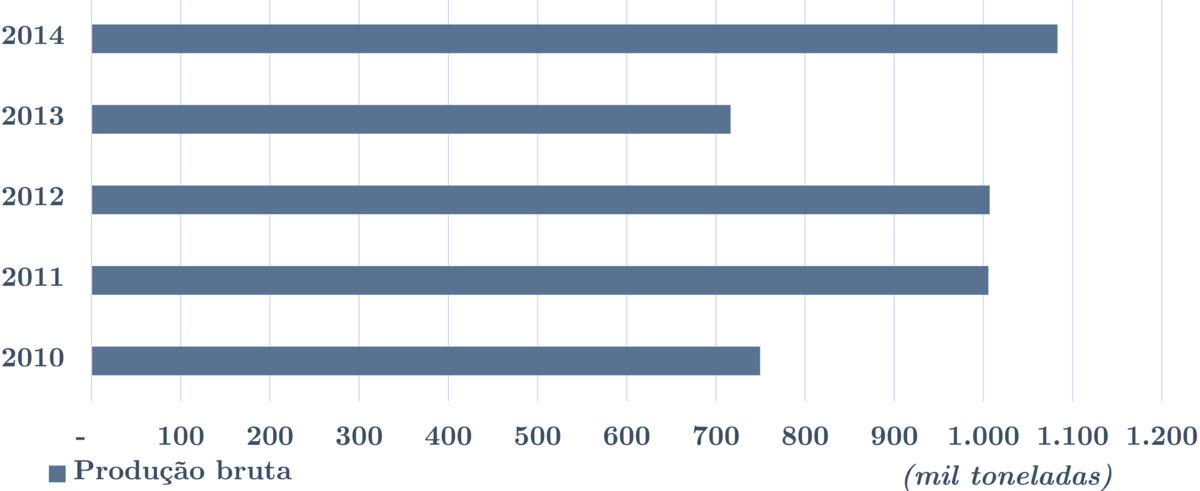

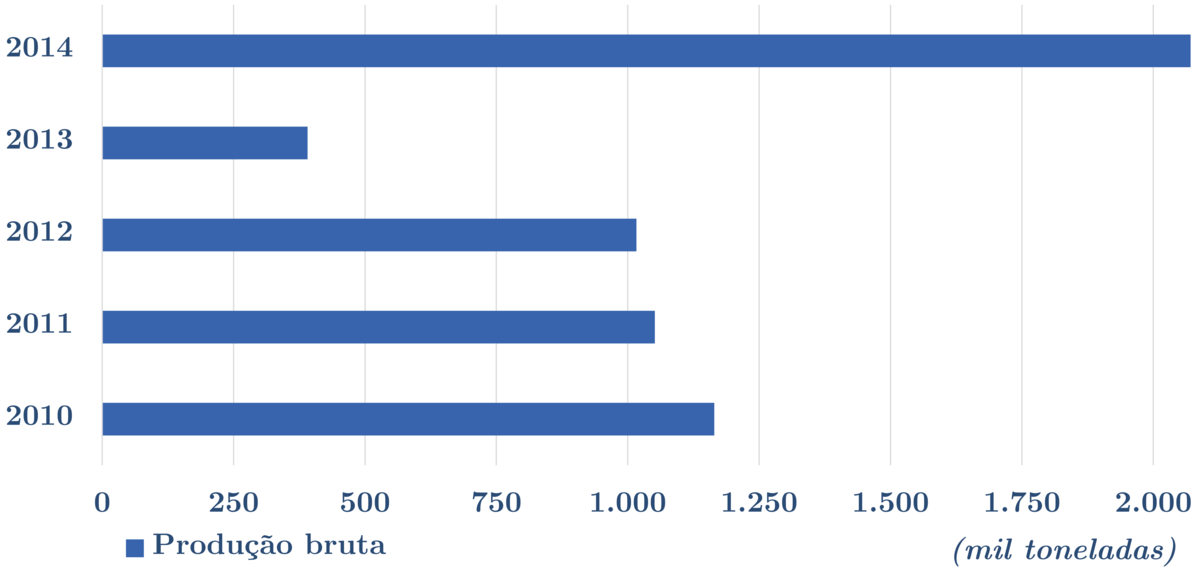

Dentre as 19 minas de bauxitas refratárias registradas em Minas Gerais em 2014, todas exercem a lavra em cava a céu aberto. Dessas, 2 minas foram consideradas de médio porte (produção bruta entre 100 mil e 1,0 milhão toneladas), 2 de pequeno porte (10 mil e 100 mil toneladas) e as 15 restantes de microporte, com produção inferior a 10 mil toneladas (Dalla Costa et al. 2017). No ano de 2014 as minas atingiram uma produção bruta de aproximadamente 1,1 milhão de toneladas, um valor consideravelmente maior do total produzido no ano anterior (ca. 720 mil toneladas em 2013). Nesse caso, o valor registrado em 2013 representa a menor produção entre o período de 2010 a 2014 (Figura 17). Nos anos anteriores, a produção bruta de argilas refratárias no estado também flutuou, passando de aproximadamente 750 mil toneladas em 2010 para cerca de 1 milhão de toneladas em 2011 e 2012 (Figura 17).

Figura 17. Evolução da produção bruta de bauxita refratária em Minas Gerais entre os anos de 2010 e 2014. Fonte: Anuário Mineral Estadual de Minas Gerais (Dalla Costa et al. 2017).

Com base no Anuário Mineral de Minas Gerais (Dalla Costa et al. 2017), a empresa que mais se destacou com a produção de bauxitas refratárias no estado em 2014 foi a Mineração Caldense Ltda. Empresas como a CBA – Companhia Brasileira de Alumínio e a MSM – Mineração Serra da Moeda Ltda também se destacaram com relação ao montante de bauxita produzido, porém o anuário indica que nesses dois casos as empresas extraem bauxitas metalúrgicas destinadas para as indústrias do aço.

6. CIANITA E MINERAIS POLIMORFOS

O termo cianita deriva da palavra grega kyanos, que significa azul, e faz referência a um mineral normalmente dessa cor (Figura 18), mas que também pode ser incolor ou com tons esverdeados. É caracterizado por formar cristais alongados e laminados, podendo também ocorrer na forma de agregados cristalinos. A cianita se destaca no mercado industrial por possuir alta resistência térmica, ser quimicamente inerte e insolúvel em ácidos (Schobbenhaus 1997, Klein & Dutrow 2012).

Figura 18. Detalhe de cristal bem formado de cianita, um tipo de aluminossilicato com aplicações importantes como recurso mineral refratário. Foto: Amostra de propriedade do laboratório petrográfico do Instituto de Geociências da Universidade Federal de Minas Gerais (IGC-UFMG), gentilmente cedida para fotografia.

A cianita é um aluminossilicato anidro (Al2SiO5) constituído por 63,2% de Al2O3 e 36,8% de SiO2. Trata-se de um mineral peculiar que detém a mesma composição química observada em outros dois aluminossilicatos anidros (andaluzita e sillimanita) e que, juntos, formam o grupo dos polimorfos de Al2SiO5, todos comumente utilizados como recursos minerais industriais Entretanto, apesar da semelhança química, esses minerais apresentam diferenças quanto ao modo de ocorrência, estrutura cristalina e algumas propriedades físicas diagnósticas (Tabela 6, Sweet et al. 2006).

Tabela 6. Propriedades físicas e químicas da cianita e seus polimorfos (andaluzita e sillimanita). Fonte: Sweet et al. (2006).

| Cianita | Andaluzita | Sillimanita | |

|---|---|---|---|

| Fórmula química | Al2SiO5 | Al2SiO5 | Al2SiO5 |

| Composição | Al2O3: 63,2%; SiO2: 36,8% | Al2O3: 63,2%; SiO2: 36,8% | Al2O3: 63,2%; SiO2: 36,8% |

| Classe mineral | Aluminossilicato | Aluminossilicato | Aluminossilicato |

| Sistema cristalino | Triclínico | Ortorrômbico | Ortorrômbico |

| Cor do cristal | Azul, Verde, Cinza, Branco. | Amarelo, Marrom, Verde, Vermelho, Branco | Marrom, Verde, Cinza, Branco, Incolor |

| Clivagem | Perfeita em uma direção | Boa em duas direções | Boa em uma direção |

| Peso Específico | 3,56 – 3,66 | 3,16 – 3,20 | 3,23 |

| Dureza | 5-7 | 7,5 | 6-7 |

| Faixa de temperatura até onde é estável | 1.100°C – 1.480 °C | 1.450°C – 1.500 °C | 1.550°C – 1.650 °C |

Os minerais polimorfos de Al2SiO5 são considerados comuns e estão amplamente distribuídos pelo planeta, principalmente como componentes acessórios em rochas metamórficas. Entretanto, em algumas situações excepcionais, eles podem ocorrer em concentrações anômalas e formarem depósitos de interesse, passíveis de serem explorados para uso industrial. Nesse caso, por apresentarem elevada resistência térmica (Tabela 6), o destino da produção é praticamente dominado pelo mercado de materiais refratários (Sweet et al. 2006). Vale ressaltar que, quando ocorrem em cristais bem formados, esses minerais também podem ser explorados para fins gemológicos.

No mundo, as principais reservas de cianita, andaluzita ou sillimanita estão localizadas nos Estados Unidos (cianita), Índia (cianita e sillimanita), Peru (andaluzita) e África do Sul (andaluzita), sendo esses países também os maiores produtores dos respectivos minerais polimorfos (USGS 2018).

No Brasil predomina a ocorrência de cianita, com registros de exploração na forma de lavras e garimpos em alguns depósitos localizados nos estados de Minas Gerais, Bahia e Goiás (Schobbenhaus 1997). Entretanto, devido à inexistência de dados estatísticos referentes a esses recursos no mais recente Sumário Mineral Brasileiro (Lima & Neves 2016) pode-se concluir que a produção desse recurso no país atualmente é modesta, ou inexistente.

6.1. Aplicações na indústria de refratários

De acordo com a Associação Brasileira de Cerâmicas (ABCERAM 2018), os polimorfos de Al2SiO5 são basicamente usados para a fabricação de refratários aluminosos, bem como para a produção de alguns tipos de porcelanas. Apesar de exibirem diferentes características físicas, há uma certa confusão com relação a terminologia utilizada no mercado comercial, sendo relativamente comum o uso do termo cianita ou sillimanita para fazer referência aos três minerais do grupo.

A cianita, a sillimanita e a andaluzita são recursos utilizados para o fabrico de refratários de alta alumina (45% < Al2O3 < 98%) que possuem diversas aplicações nas indústrias siderúrgicas, vidreiras, cimenteiras e cerâmicas. Dentre as aplicações, esses recursos são mais usados para o fabrico de materiais de revestimento em fornos de esmaltação e rotativos, bem como agente regenerador de refratários desgastados em função do uso ao longo dos anos (Schobbenhaus 1997).

Por serem naturalmente ricos em alumínio (Tabela 6), os minerais polimorfos podem utilizados tanto na forma natural, bem como fonte para a produção da mulita, um aluminossilicato sintético (Al2O3.SiO2) obtido a partir da calcinação desses minerais em temperaturas acima dos valores de estabilidade indicados na Tabela 6.

Um produto refratário de alta alumina tipicamente produzido com andaluzita, cianita ou sillimanita possui capacidade de resistir temperaturas de até 1590 °C e detém a seguinte composição química: Al2O3 (55-65%); SiO2 (33-43%); Fe2O3 (<1,5%) e Na2O+K2O (<1%; Krause 2014).

6.2. Ocorrência geológica e origem

Os minerais polimorfos de Al2SiO5 são tipicamente metamórficos e podem ocorrer a partir da transformação de vários tipos de rochas, desde que suficientemente enriquecidas em alumínio e submetidas às condições de temperatura e pressão necessárias para estabilizar uma ou mais dessas fases minerais. As relações de estabilidade entre os três polimorfos foram definidas experimentalmente e, em linhas gerais, tem-se a seguinte associação (Klein & Dutrow 2012): (i) a cianita tende a ocorrer em áreas sujeitas a metamorfismo regional de alta pressão; (ii) a andaluzita predomina em áreas afetadas por metamorfismo de contato, estabilizando-se em pressões mais baixas; e (iii) a sillimanita é mais comum em rochas metamórficas formadas em metamorfismo regional associado a altas temperaturas.

Todos os três tipos são mais comumente encontrados em xistos aluminosos, podendo também ocorrer em quartzitos, gnaisses e filitos, bem como em pegmatitos de corpos graníticos, ou em veios em zonas de falhas. Além disso, esses minerais também podem ocorrer como sedimentos detríticos resultantes da desagregação dessas rochas e depositados em bacias sedimentares de idade recente. Dentre as espécies minerais que mais aparecem associadas com o trio cianita-andaluzita-sillimanita, destacam-se o rutilo, a estaurolita, granadas, hornblenda, micas e o coríndon (Schobbenhaus 1997).

6.3. Depósitos importantes em Minas Gerais

Devido ao fato de grande parte do substrato geológico de Minas Gerais ser constituído por rochas metamórficas (Pinto & Silva 2014), o potencial para ocorrências de cianita e demais polimorfos é grande. Esse fato pode ser confirmado com base nos dados do Anuário Mineral Brasileiro – Ano 2010 (DNPM 2011), que aponta o estado como sendo o detentor das maiores reservas de cianita do Brasil, seguido pelos estados da Paraíba e de Goiás. De acordo com essa fonte, as reservas mineiras mais importantes estão localizadas nas proximidades dos seguintes municípios: Andradas, Arantina (sul de Minas) e Itamarandiba (nordeste de Minas).

6.3.1. Depósitos de cianita na região sul de Minas

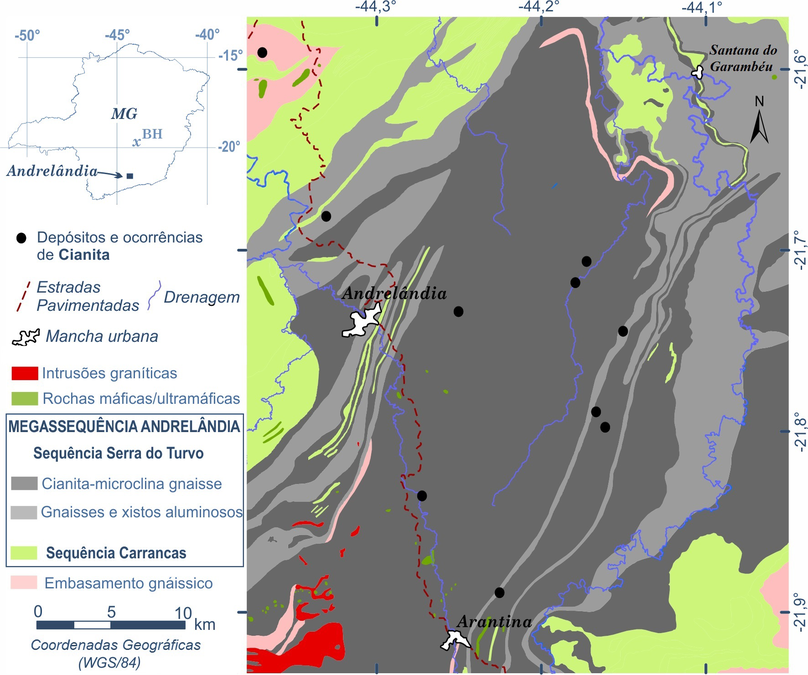

Nessa região, a cianita está relacionada às rochas metamórficas da Megassequência Andrelândia e ocorre em mica xistos, veios de quartzo e depósitos residuais, coluviais e aluviais formados a partir dos sedimentos provenientes da erosão dessas fontes.

A Megassequência Andrelândia (Figura 19) é sucessão metassedimentar de idade neoproterozoica (1,0 – 0,6 Ga), contendo também rochas meta-ígneas máficas associadas. Essa unidade inclui várias associações de litofácies que representam diferentes tipos de rochas submetidas a metamorfismo em fácies anfibolito ou granulito. Nessa unidade, a cianita é frequente em xistos e gnaisses associados às sucessões sedimentares distais da sequência deposicional Serra do Turvo (Figura 19), que compreende espessos pacotes de material pelítico interpretados como depósitos turbidíticos e camadas argilosas formadas sobre o fundo oceânico da bacia Andrelândia (Paciullo et al. 2003).

Figura 19. Mapa geológico esquemático da região de região de Andrelândia, sul de Minas Gerais, onde ocorrem depósitos de cianita associados aos xistos e gnaisses aluminosos da sequência Serra do Turvo, Megassequência Andrelândia Fonte: Adaptado do mapa geológico de Paciullo et al. (2003).

Nessa região, a cianita comumente ocorre em associação com rutilo e os depósitos mais relevantes são detríticos, encontrados em zonas de colúvio ou solos residuais. Devido à facilidade de extração, esses depósitos eram comumente explorados em épocas passadas a partir de lavras garimpeiras esporádicas.

Conforme informações do banco de dados da Agência Nacional de Mineração (SIGMINE 2018), a região sul de Minas não apresenta registros de lavra de cianita em atividade atual.

6.3.2. Depósitos de cianita na região nordeste de Minas Gerais

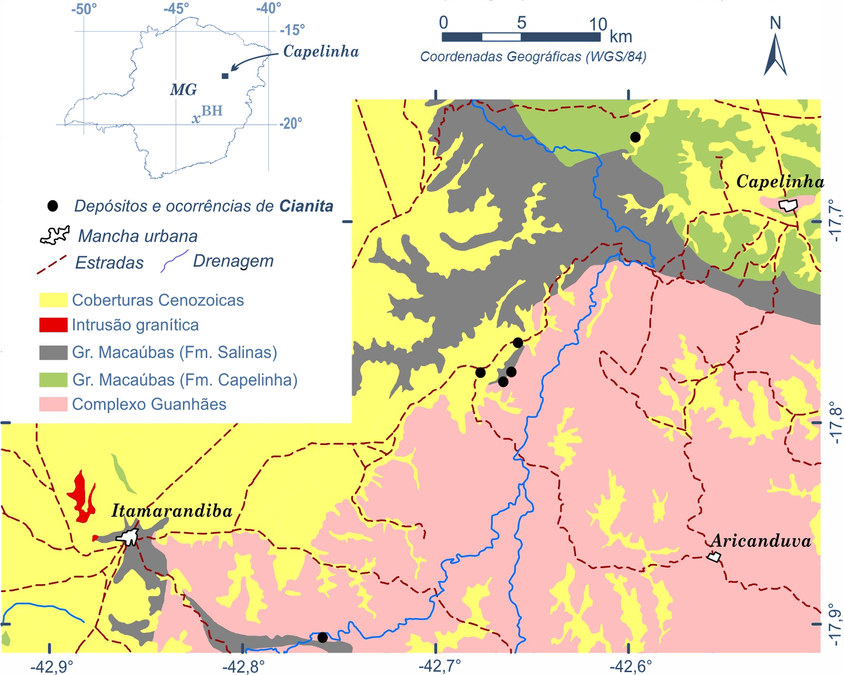

Nessa região, ocorrem as reservas mais importantes de cianita de Minas Gerais, as quais estão associadas aos mica xistos do Grupo Macaúbas, uma unidade extensa, com ampla representação em área, que recobre boa parte do nordeste do estado, estendendo-se também para a porção sul-sudeste da Bahia (Schobbenhaus 1997).

Baars et al. (1997) descrevam as rochas do Grupo Macaúbas na região de Capelinha e Itamarandiba (Figura 20) como quartzo-mica xistos e mica xistos, localmente a granada, estaurolita e/ou cianita, bandados ou não, contendo intercalações espessas de camadas de grafita-cianita xisto. Tais rochas pertencem à Formação Salinas que, atualmente, é interpretada como uma sucessão sedimentar neoproterozoica constituída por grauvacas, arenitos, pelitos e conglomerados depositados em uma bacia sin-orogênica, desenvolvida entre cerca de 548 a 520 Ma e posteriormente metamorfizada em condições de fácies xisto-verde a anfibolito (Alkmim et al. 2017 e referência internas).

Figura 20. Mapa geológico esquemático da região de região entre Itamarandiba e Capelinha, nordeste de Minas Gerais, onde ocorrem depósitos de cianita majoritariamente associados aos xistos aluminosos da Formação Salinas, Grupo Macaúbas. Fonte: Adaptado do mapa geológico de Baars et al. (2012).

Depósitos importantes de cianita foram registrados em uma faixa de direção aproximadamente NE-SW, entre as cidades de Itamarandiba e Capelinha (Figura 20). Trata-se de cianita de coloração cinza clara a escura que ocorre em agregados centimétricos a decimétricos, contendo cristais com até 10 cm de comprimento. A concentração do material no nível xistoso é estimada como variável entre 5 e 40%. Subordinadamente, também existem registros de bolsões mineralizados contendo cerca de 70% de cianita (Baars et al. 1997).

As atividades de lavra de cianita na região são registradas há tempos e ocorrem por meio de atividades garimpeiras esporádicas. Por algum tempo, a empresa Magnesita S.A. extraiu a cianita em uma mina a sudoeste de Itamarandiba, mas as atividades foram encerradas em 2015 (Agência Nacional de Mineração – SIGMINE 2018). Segundo o banco de dados dessa fonte, atualmente a região não apresenta registros de atividade minerária.

6.4. Aspectos econômicos em Minas Gerais

6.4.1. Dados de reservas

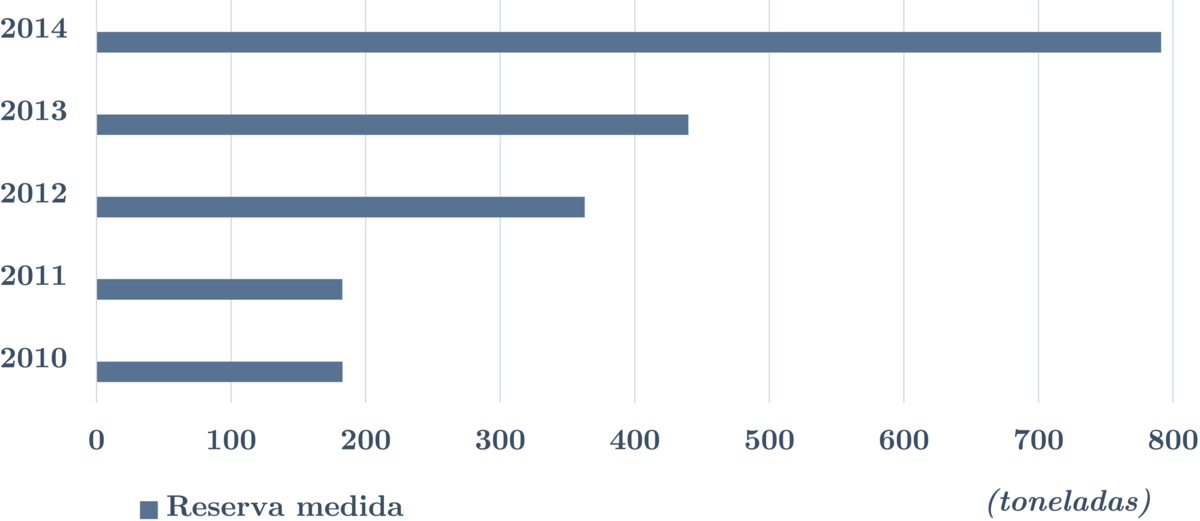

Com base no Anuário Mineral de Minas Gerais – Anos 2010 a 2014 (Dalla Costa et al. 2017), nesse período, o estado de Minas Gerais registrou um considerável aumento no volume de reservas medidas de cianita, passando de aproximadamente 180 mil toneladas em 2010, para cerca de 790 mil toneladas em 2014. O aumento desse volume se deu a partir de 2012, quando o estado encerrou o ano com registro de cerca de 360 mil toneladas, com aumento gradual em 2013 (ca. 440 mil toneladas) e aumento brusco em 2014 (Figura 21). O Anuário Mineral Estadual não indica a razão desse aumento.

Figura 21. Evolução do volume das reservas medidas de cianita e outros minerais refratários em Minas Gerais entre os anos de 2010 e 2014. Fonte: Anuário Mineral Estadual de Minas Gerais (Dalla Costa et al. 2017).

6.4.2. Dados de produção

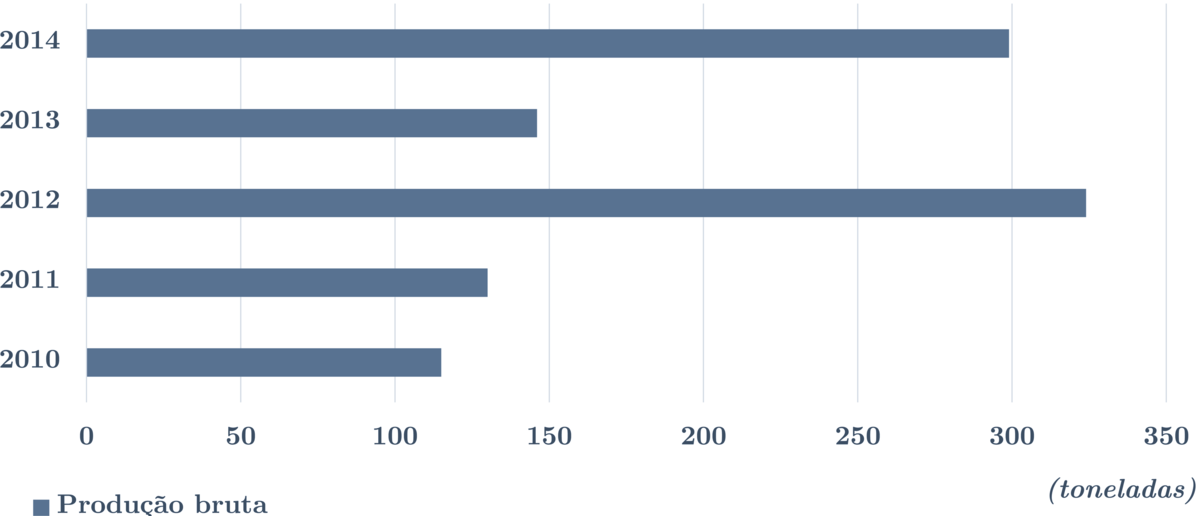

Apesar de ser considerado o estado com o maior volume de reservas de cianita do Brasil (DNPM 2011), não há registros de lavra oficial atual em Minas Gerais (Agência Nacional de Mineração (SIGMINE 2018). Entretanto, o Anuário Mineral Estadual – Anos 2010 a 2014 (Dalla Costa et al. 2017), indica que, nesse período, a empresa Magnesita S.A. extraía esse recurso mineral na região nordeste do estado. Essa mina era de cava a céu aberto e considerada de microporte, tendo em vista que a produção bruta anual sempre foi abaixo de 10 mil toneladas entre 2010 a 2014 (Figura 22).

Figura 22. Evolução da produção bruta de cianita em Minas Gerais entre os anos de 2010 e 2014. Fonte: Anuário Mineral Estadual de Minas Gerais (Dalla Costa et al. 2017).

7. CROMITA

O termo cromita é genérico e pode ser usado tanto para fazer referência ao mineral cromita (FeCr2O4, Figura 22) quanto para a rocha usada como minério de cromo, que detém elevada concentração de cromita (Papp & Lipin 2006).

Figura 23. Detalhe de cristal de cromita, mineral comumente utilizado pela indústria de materiais refratários. Foto: Amostra de propriedade do laboratório petrográfico do Instituto de Geociências da Universidade Federal de Minas Gerais (IGC-UFMG), gentilmente cedida para fotografia.

O mineral cromita é um tipo de óxido que pertence ao grupo dos espinélios e representa o termo final, mais enriquecido em ferro, dos espinélios de cromo que se cristalizam em solução sólida com a magnésio-cromita (MgCr2O4). Dessa forma, a cromita pura é rara na natureza e normalmente apresenta alguma quantidade de magnésio na estrutura mineral. Em relação aos aspectos físicos, a cromita é geralmente maciça, podendo ser granular ou compacta, de coloração preto-ferro a preto-castanho, dureza 5,5 e comumente é diagnosticada pelo brilho submetálico e pela cor de alteração verde brilhante (Figura 23, Klein & Dutrow 2012).

A ocorrência da cromita está relacionada com rochas magmáticas ultrabásicas, tais como peridotitos e dunitos, podendo também ser encontrada nos serpentinitos que delas derivam. A cromita é, portanto, um mineral ígneo produto da cristalização de magmas primitivos e é comum em depósitos máficos-ultramáficos, tais como o complexo ígneo de Bushveld (África do Sul) e o grande dique do Zimbabwe (Papp & Lipin 2006, Klein & Dutrow 2012). Outras fontes importantes da cromita ocorrem em complexos ofiolíticos, ou na forma secundária, em depósitos sedimentares ou lateríticos, produtos da desagregação física ou química das rochas ultrabásicas.

No mundo, as principais reservas de cromita estão localizadas na África do Sul (ca. 98%) e no Canadá (ca. 2%). Atualmente, a África do sul é o maior produtor de compostos químicos com cromo, sendo responsável por cerca de 48% do total produzido no ano de 2017 (USGS 2018).

A cromita é um recurso mineral abordado em um capítulo à parte neste livro (“Cromo”) que contém informações detalhadas com relação aos aspectos genéticos, aplicações, depósitos em Minas Gerais e aspectos econômicos. Dessa forma, nessa seção esse mineral será tratado apenas quanto às suas aplicações nas indústrias de materiais refratários.

7.1. Aplicações na indústria de refratários

Na indústria refratária, a cromita é usada como fonte de óxido de cromo (Cr2O3) para a confecção de materiais básicos, à base de magnésia (MgO). Nesses produtos, ela promove aumento da resistência térmica (diminuição do coeficiente de dilatação e condutividade) e química, quando em contato com os resíduos silicosos (ácidos) de alto forno. A depender da quantidade de cromita adicionada, os materiais produzidos podem ser de dois tipos e suas características principais estão sintetizadas abaixo (Krause 2014):

- Refratários magnesianos-cromíticos: são aqueles que possuem teor de magnésia entre 40% e 80%. Resistem a temperaturas maiores do que 1600 °C e um material típico possui a seguinte composição (% em peso): MgO (48-70); CaO (0,4-3); SiO2 (0,3-3); Fe2O3 (5-16); Al2O3 (4-15); e Cr2O3 (12-23). Entre outras aplicações, são utilizados na produção de panelas e vasos recipientes para tratamento do aço à vácuo, na confecção de fornos rotativos para fins diversos ou como regeneradores de fornos da indústria vidreira;

- Refratários cromíticos: são aqueles mais enriquecidos em cromo (Cr2O3) e com menores valores de magnésia (MgO). Tais produtos resistem a temperaturas da ordem de 1650 °C e um material convencional possui a seguinte composição (% em peso): MgO (15-32); CaO (0,3-1,5); SiO2 (2-3); Fe2O3 (9-20); Al2O3 (10-28); e Cr2O3 (25-50). Os refratários de cromita são caracterizados pelo caráter inerte e elevada resistência à corrosão frente a produtos básicos (ricos em MgO) e ácidos (ricos em SiO2). Entretanto, sua aplicação é restrita e cuidadosamente selecionada, uma vez que eles reagem mais facilmente quando em meio alcalino (rico em K2O, Na2O e CaO).

8. DOLOMITO

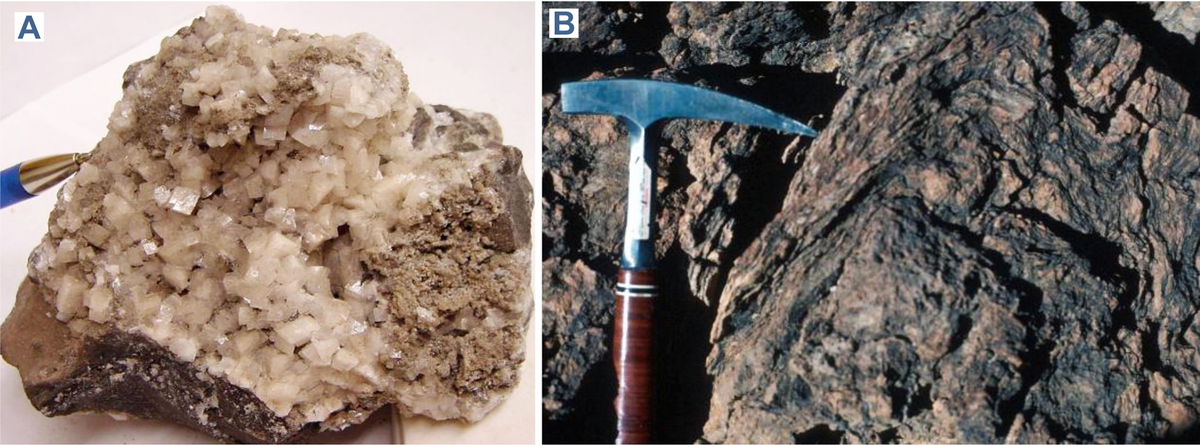

A dolomita é um mineral magnesiano pertencente à classe dos carbonatos [Mg,Ca(CO3)2], com composição química teórica constituída por 30,4% de CaO, 21,7% de MgO e 47,9% de CO2. Trata-se de um mineral comum, amplamente distribuído na crosta terrestre que, quando se cristaliza em cristais grandes e bem formados, normalmente apresenta-se em formato romboédrico com vértices curvos e detém uma cor rosa-carne característica (Figura 24A). Entretanto, sua ocorrência mais usual é como mineral maciço, microcristalino, constituinte de rochas sedimentares carbonáticas, (eg. dolomitos (Figura 24B) ou dos mármores, seus correspondentes metamórficos). Nessas rochas, a dolomita ocorre em diferentes quantidades e comumente está associada com a calcita (CaCO3), podendo conter também outros minerais carbonáticos (magnesita – MgCO3, siderita – FeCO3, ankerita – Ca2Mg,Fe(CO3)4 etc.) e vários outros minerais (eg. silicatos, óxidos e hidróxidos; Klein & Dutrow 2012).

Figura 24. A) Detalhe de cristais de dolomita bem formados, com formato romboédrico e coloração rosa-carne típica. B) A dolomita também pode ocorrer na forma maciça, microcristalina, como constituinte em rochas carbonáticas. Quando predomina em relação a outros minerais, essas rochas são conhecidas como dolomitos. Fotos: Acesso em 1/7/2018). Créditos: A) Andrew Silver. Departamento de Geologia; Universidade de Young, Utah. B) USGS Denver Library Photographic Collection.

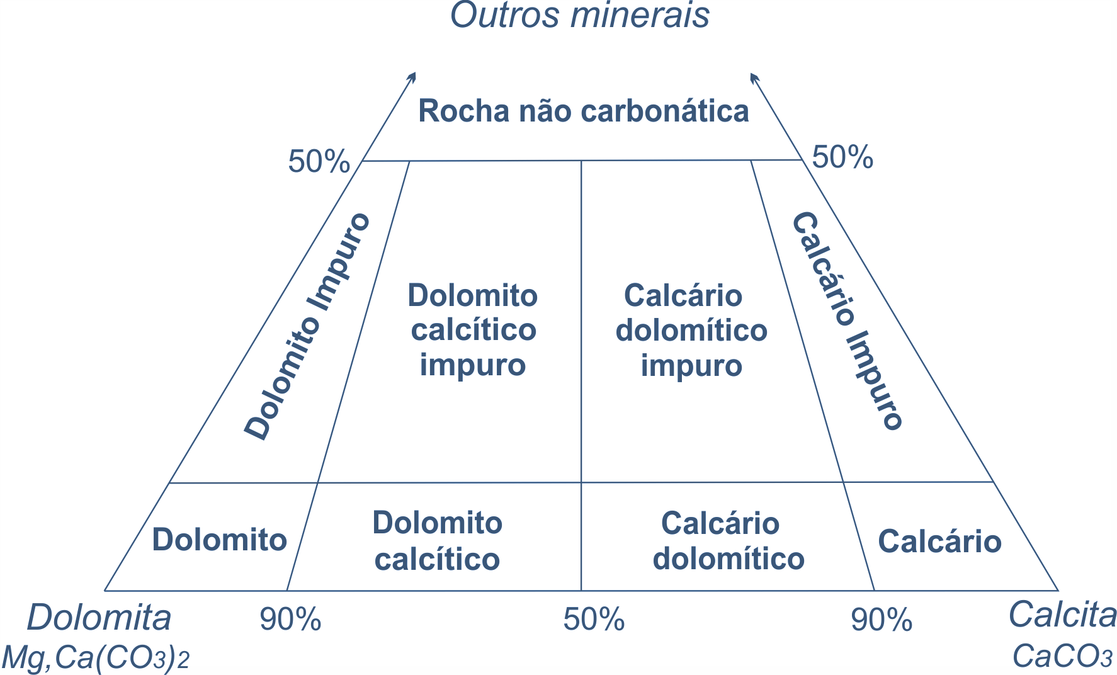

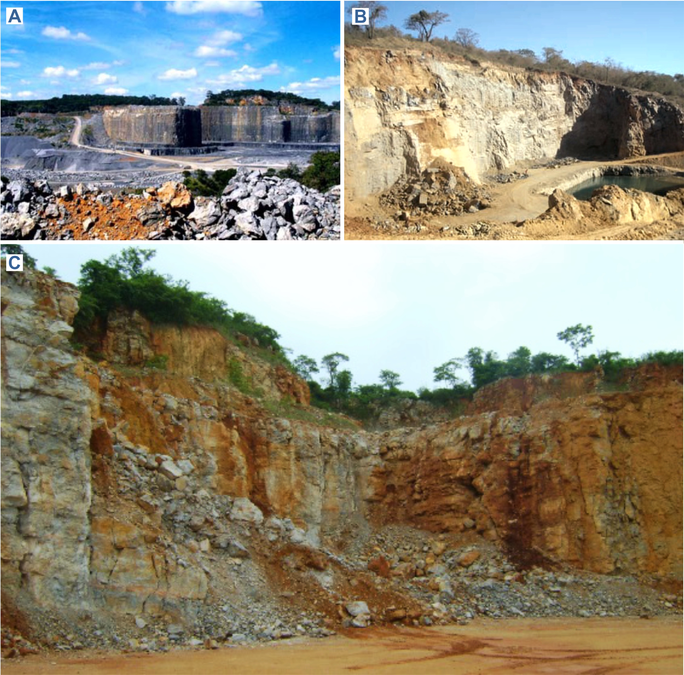

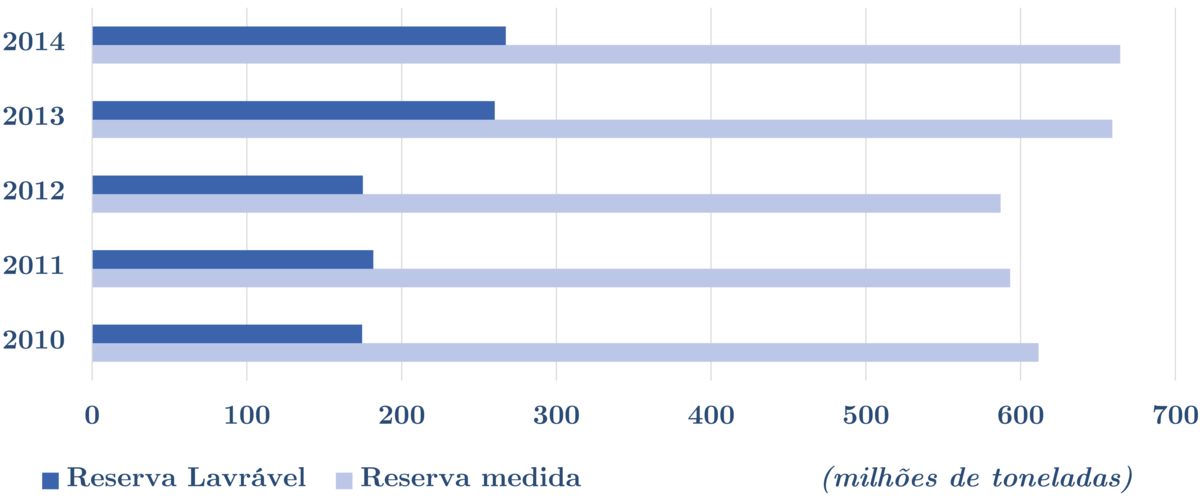

Tendo em vista a diversidade mineralógica, as rochas carbonáticas podem variar bastante com relação à composição química, o que implica em consequências para a sua utilização como insumo mineral em alguns segmentos industriais, como o de refratários. Nesse sentido, é conveniente a utilização de um esquema de classificação que determina o tipo de rocha comercializada. Um exemplo dessa classificação é o diagrama encontrado em Freas et al. (2006) que determina o tipo de rocha carbonática com base na proporção entre calcita, dolomita e outros minerais (impurezas) presentes (Figura 25).

Figura 25. Diagrama de classificação das rochas carbonáticas com base no conteúdo mineralógico. Por serem mais magnesianos, os dolomitos e dolomitos calcíticos são as rochas mais visadas pelas indústrias de materiais refratários. Fonte: Freas et al. (2006).

Além do conteúdo mineral, outra forma de classificar as rochas carbonáticas se baseia nos teores de magnésia (MgO) obtidos a partir de análises químicas (Tabela 7, Pettijohn 1957).

Tabela 7. Classificação das rochas carbonáticas com base no teor de magnésia (MgO). Fonte: Pettijohn (1957).

| NOME | MgO (% em peso) |

|---|---|

| Calcário Calcítico | 0 a 1,1 |

| Calcário Magnesiano | 1,1 a 2,1 |

| Calcário Dolomítico | 2,1 a 10,8 |

| Dolomito Calcítico | 10,8 a 19,5 |