Agalmatolito

Índice

1. INTRODUÇÃO

Em todos as publicações que tratam dos MRI (Minerais e Rochas Industriais), inclusive as do Departamento Nacional da Produção Mineral – DNPM, o agalmatolito, mais especificamente o mineral pirofilita e o talco, são descritos conjuntamente por causa de suas características físicas muito semelhantes e de suas utilizações industriais que são praticamente as mesmas. Entretanto, para algumas aplicações, o uso exclusivo de um deles não admite a substituição pelo outro. Cita-se o caso da indústria de cosméticos de alta qualidade, onde o talco é fundamental, e na indústria de refratários sílico-aluminosos, onde o uso do agalmatolito não pode ser substituído pelo talco. Além do mais, o talco agrega mais valor com o beneficiamento e, portanto, tem um custo mais elevado do que o agalmatolito.

No entanto, nos aspectos geológicos, concernente à gênese, e mineralógicos, são duas substâncias minerais nitidamente distintas, razão pela qual serão descritas separadamente.

2. AGALMATOLITO

2.1. Definição do termo

O agalmatolito é uma rocha utilizada para finalidades diversas, principalmente nas indústrias cerâmica e química. Uma das vantagens principais do material é a sua inércia química, o que significa que ele não é susceptível de entrar em reação química com agentes externos presentes na atmosfera ou em ambientes sujeitos ao contato com substâncias corrosivas.

O agalmatolito é uma rocha rica em minerais aluminosos e recebe diferentes denominações conforme o país onde é utilizado, mas, de um modo geral, ele é atualmente mais conhecido sob a denominação genérica de high alumina rock, ou seja, uma rocha com alto teor em alumina (Al2O3).

Nos Estados Unidos, onde foi utilizado industrialmente pela primeira vez, por causa dos grandes depósitos da Carolina do Norte, no chamado Carolina Slate Belt, ficou conhecido sob a denominação de pirofilita xisto ou simplesmente pirofilita, por causa da predominância desse mineral na sua composição. Consequentemente, todos os depósitos com ocorrência de rochas aluminosas portadoras de pirofilita são mais conhecidos pelo nome do mineral principal, mas nem sempre acontece que a pirofilita seja o mineral predominante. A pirofilita é um filossilicato de alumínio, isto é, do tipo micáceo destacando-se em folhas, de fórmula química Al2Si4O10(OH)2 com 28,3% de Al2O3, 66,7% de SiO2 e 5% de H2O (Klein & Dutrow 2012).

No Japão, ainda um grande produtor mundial da substância, ela é conhecida sob a denominação de roseki e na África do Sul é produzida com o nome de wonderstone. O Japão e a Coreia do Sul produzem cerca de 80% do agalmatolito consumido no mundo. Outros produtores mundiais incluem a China, Estados Unidos, Índia, Coreia do Norte e outros com menores produções (Secco 2009).

No entanto, a denominação mais antiga é a de agalmatolito, empregada há bastante tempo na indústria para designar uma rocha silicatada rica em alumínio e pobre em álcalis e, como tal, ela é utilizada no Brasil.

O nome agalmatolito vem do grego ágalma (αγαλμα) que significa ornamento ou estátua, pois era frequentemente utilizada pelos chineses como substituto do jade, de muito mais difícil obtenção, na confecção das estatuetas e dos objetos de decoração tradicionais na cultura oriental; o termo pagodito é também utilizado para nomear a rocha. O agalmatolito, por causa de sua tonalidade comumente esverdeada, pode ser facilmente confundido com o jade, porém a dureza deste último é muito maior.

O Anuário Mineral Brasileiro produzido pelo Departamento Nacional da Produção Mineral – DNPM, na sua última edição de 2010 (DNPM 2011), é ainda mais confuso pois, sob a denominação de “Talco e Outras Cargas Minerais”, lista o agalmatolito, filito, pirofilita, serpentinito e talco dentro de um mesmo item, o que supõe que todas essas substâncias possuem as mesmas utilizações industriais, o que, em realidade, não acontece. No mesmo anuário não se entende tampouco a separação de agalmatolito e pirofilita, já que os dois estão na mesma área de produção.

Para descrição detalhada da geologia dos depósitos mundiais, a melhor referência ainda é de Schmidt (1985), que relaciona todos os trabalhos clássicos sobre o assunto. Para descrição como matéria-prima e aplicações industriais, as melhores referências são encontradas nos trabalhos de Harben (1995, 2002).

No Brasil, foi publicado um compêndio sobre rochas e minerais industriais pelo CETEM-MCT com um capítulo sobre o agalmatolito (Luz et al. 2008) com boas referências sobre suas aplicações e mercado.

2.2. Ocorrências brasileiras

O agalmatolito é uma substância mineral relativamente rara no Brasil, estando suas ocorrências principais confinadas em uma faixa de rochas metamórficas relacionadas ao Supergrupo Rio das Velhas e ocorrente em um polígono delimitado nos municípios de Betim, Florestal, Mateus Leme, Pará de Minas, Onça do Pitangui e Pitangui, segundo Romano (1989, 1993, 2006, 2007) e Romano et al. (2014).

A descoberta desses depósitos vem da década de 1930, de acordo com os primeiros trabalhos de Leinz (1938) e Moraes (1938). As rochas portadoras do material eram lavradas artesanalmente na região de Pará de Minas e transportadas até São Paulo para confecção de peças de cerâmica branca, tais como isolantes elétricos, louça sanitária e outros, já que a pirofilita tem a propriedade de ter baixa expansividade térmica, o que se traduz por não alterar as dimensões da peça após a queima.

Posteriormente, com a ampliação e consolidação da indústria siderúrgica em Minas Gerais no início da década de 1960, a necessidade de refratários sílico-aluminosos para revestimento de altos-fornos, motivou a descoberta dos grandes depósitos de agalmatolito de qualidade refratária, da Serra dos Ferreiras em Onça do Pitangui, o que tornou a região conhecida como a única a produzir esse tipo de material no Brasil. Esses depósitos estendem-se para os municípios vizinhos, conforme citado no parágrafo anterior.

Outros pequenos depósitos existem em Minas Gerais, na região de Campo Belo, Passatempo, Entre Rios de Minas e municípios próximos, mas são de dimensão extremamente reduzida, o material é de qualidade inferior e não se presta a nenhum tipo de utilização industrial.

No estado de Goiás, no município de Vianópolis, existe um depósito de agalmatolito de pequenas dimensões e de qualidade bem inferior em relação aos de Minas Gerais.

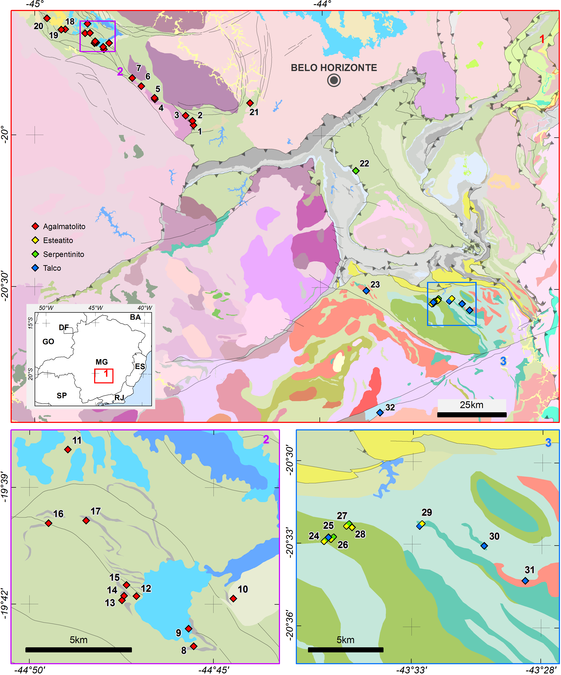

De posse dessas considerações, conclui-se que o agalmatolito de qualidade industrial é um material típico e exclusivo do estado de Minas Gerais; o mapa anexado mostra a sua principal zona de ocorrência no estado (Figura 1, Tabela 1).

Figura 1. Principais ocorrências de agalmatolito, esteatito, serpentinito e talco no estado de Minas Gerais. A numeração se refere aos itens da Tabela 1. Mapa geológico modificado de Pinto & Silva 2014.

Tabela 1. Principais ocorrências de agalmatolito, esteatito, serpentinito e talco no estado de Minas Gerais (localizadas nos mapas da Figura 1).

| SUBSTÂNCIA | TOPONÍMIA | MUNICÍPIO | STATUS ECONÔMICO | SITUAÇÃO | Latitude | Longitude | |

|---|---|---|---|---|---|---|---|

| 1 | Agalmatolito | Barreado | Mateus Leme | Mina | Paralisada | -19,96783056 | -44,44613889 |

| 2 | Agalmatolito | Barreado | Mateus Leme | Mina | Paralisada | -19,95356667 | -44,44944444 |

| 3 | Agalmatolito | Mateus Leme/ Sítio Novo | Mateus Leme | Mina | Ativa | -19,93613889 | -44,47336111 |

| 4 | Agalmatolito | Mina Velha | Pará de Minas | Mina | Ativa | -19,88261111 | -44,58083333 |

| 5 | Agalmatolito | Braquiária | Pará de Minas | Mina | Ativa | -19,87823056 | -44,58228611 |

| 6 | Agalmatolito | Pará de Minas | Pará de Minas | Mina | Paralisada | -19,83986667 | -44,62827778 |

| 7 | Agalmatolito | Praxedes | Pará de Minas | Mina | Paralisada | -19,81284167 | -44,65963333 |

| 8 | Agalmatolito | Serra dos Ferreiras | Onça do Pitangui | Mina | Ativa | -19,71808056 | -44,75888056 |

| 9 | Agalmatolito | Serra dos Ferreiras/ Esperança | Onça do Pitangui | Mina | Ativa | -19,71055556 | -44,76119444 |

| 10 | Agalmatolito | Serra Grande | Onça do Pitangui | Mina | Paralisada | -19,69756111 | -44,74095556 |

| 11 | Agalmatolito | Rio do Peixe | Onça do Pitangui | Mina | Paralisada | -19,63380833 | -44,81598889 |

| 12 | Agalmatolito | Serra dos Ferreiras | Onça do Pitangui | Mina | Paralisada | -19,69656389 | -44,78482778 |

| 13 | Agalmatolito | Matão | Onça do Pitangui | Mina | Paralisada | -19,69841667 | -44,79141667 |

| 14 | Agalmatolito | Matão | Onça do Pitangui | Mina | Paralisada | -19,69643611 | -44,79046111 |

| 15 | Agalmatolito | Matão 1 | Onça do Pitangui | Mina | Intermitente | -19,69185556 | -44,78936944 |

| 16 | Agalmatolito | Antimes | Pitangui | Mina | Ativa | -19,66533889 | -44,82463611 |

| 17 | Agalmatolito | Antimes | Pitangui | Mina | Paralisada | -19,6642 | -44,80765556 |

| 18 | Agalmatolito | Córrego Seco | Pitangui | Mina | Paralisada | -19,65275278 | -44,89324444 |

| 19 | Agalmatolito | Pitangui | Pitangui | Mina | Paralisada | -19,65387222 | -44,90753333 |

| 20 | Agalmatolito | Campo Grande | Pitangui | Mina | Paralisada | -19,61626389 | -44,9568 |

| 21 | Agalmatolito | Serra Grande | Betim | Mina | Paralisada | -19,89426667 | -44,24888889 |

| 22 | Serpentinito | Córrego Boiadeiros | Rio Acima | Mina | Ativa | -20,11561111 | -43,87888889 |

| 23 | Talco | Fortuna (Congonhas), Ribeirão Goiabeira | Congonhas | Mina | Ativa | -20,510214 | -43,839361 |

| 24 | Esteatito, serpentinito | Ouro Branco | Ouro Branco | Garimpo | Intermitente | -20,54823611 | -43,60622222 |

| 25 | Talco | Salvador | Ouro Branco | Mina | Exaurida | -20,54629 | -43,603994 |

| 26 | Esteatito, serpentinito | Ouro Branco | Ouro Branco | Mina | Intermitente | -20,54691944 | -43,60170556 |

| 27 | Esteatito, serpentinito | Santa Rita de Ouro Preto | Ouro Preto | Mina | Intermitente | -20,53884722 | -43,59177778 |

| 28 | Esteatito | Santa Rita de Ouro Preto | Ouro Preto | Garimpo | Intermitente | -20,54019444 | -43,58888889 |

| 29 | Talco, esteatito | Santa Rita de Ouro Preto | Ouro Preto | Mina | Ativa | -20,53846667 | -43,544775 |

| 30 | Talco | Ribeirão Pirapetinga | Santa Rita de Ouro Preto | Mina | Exaurida | -20,550609 | -43,50368 |

| 31 | Talco | Ribeirão Pirapetinga | Santa Rita de Ouro Preto | Mina | Ativa | -20,571607 | -43,477051 |

| 32 | Talco | Cavas | Caranaíba | Mina | Inativa | -20,911586 | -43,788138 |

2.3. Aspectos geológicos e mineralógicos

O agalmatolito foi definido originalmente como uma rocha rica em pirofilita e, como tal, pode ser conhecida pelo nome de pirofilitito ou pirofilita fels, sendo esse último termo de origem alemã e pouco usual na terminologia brasileira.

O primeiro trabalho escrito sobre o assunto envolveu as rochas ricas em alumínio da Carolina do Norte, nos Estados Unidos, onde foi identificado como sendo uma alteração hidrotermal, isto é, alteração por fluídos aquosos quentes, sobre rochas vulcânicas do tipo riolítico, dacítico e riodacítico. Para saber mais sobre os trabalhos clássicos, reportar-se a Schmidt (1985). No entanto, essas rochas, apesar de terem a pirofilita como mineral predominante, continham outros minerais que aumentavam o teor de alumina (Al2O3), pois teores elevados desse óxido eram fundamentais para determinadas aplicações.

A definição precisa do agalmatolito ocorrente em Minas Gerais implica em uma rocha formada a partir da transformação de rochas vulcânicas, vulcanossedimentares ou sedimentares por alteração hidrotermal em condições metamórficas de baixas a médias temperatura e pressão, ao longo de uma zona de deformação crustal. Essa zona de deformação é devida à uma colisão entre dois blocos crustais no Arqueano, expressa por grandes falhas transcorrentes de direções variando desde NE-SW até SE-NW, segundo Romano (2006, 2007).

Os depósitos mais conhecidos são os da Serra dos Ferreiras, em Onça do Pitangui, onde os corpos estão alinhados em uma direção aproximada leste-oeste e controlados por uma grande zona de falhas (Figura 1, Tabela 1). Essa zona de falhas se prolonga até a cidade de Pará de Minas, onde depósitos menores, mas de boa qualidade quanto aos parâmetros físicos e químicos, são destinados principalmente à indústria química e lavrados há mais de 80 anos.

Em geral, qualquer rocha que contenha originalmente um teor em alumina (Al2O3) em torno de 10-12%, pode se transformar em um agalmatolito se as condições geológicas permitirem. Como o produto final de alteração intempérica de uma rocha ígnea do tipo granitoide em condições de clima quente e úmido, é sempre um solo aluminoso, por vezes bauxítico, ocorrências de agalmatolito provenientes do metamorfismo de bauxita são também conhecidas, o que não é o caso dos depósitos de Minas Gerais.

O agalmatolito de Minas Gerais possui uma mineralogia muito variada com os seguintes minerais:

- pirofilita filossilicato Al2Si4O10(OH)2

- muscovita filossilicato KAl2(AlSi3O10)(OH)2

- diásporo hidróxido AlO(OH)

- coríndon óxido Al2O3

- cianita silicato Al2SiO5

- andaluzita silicato Al2SiO5

- quartzo óxido SiO2

- caulinita filossilicato Al2Si2O5(OH)4

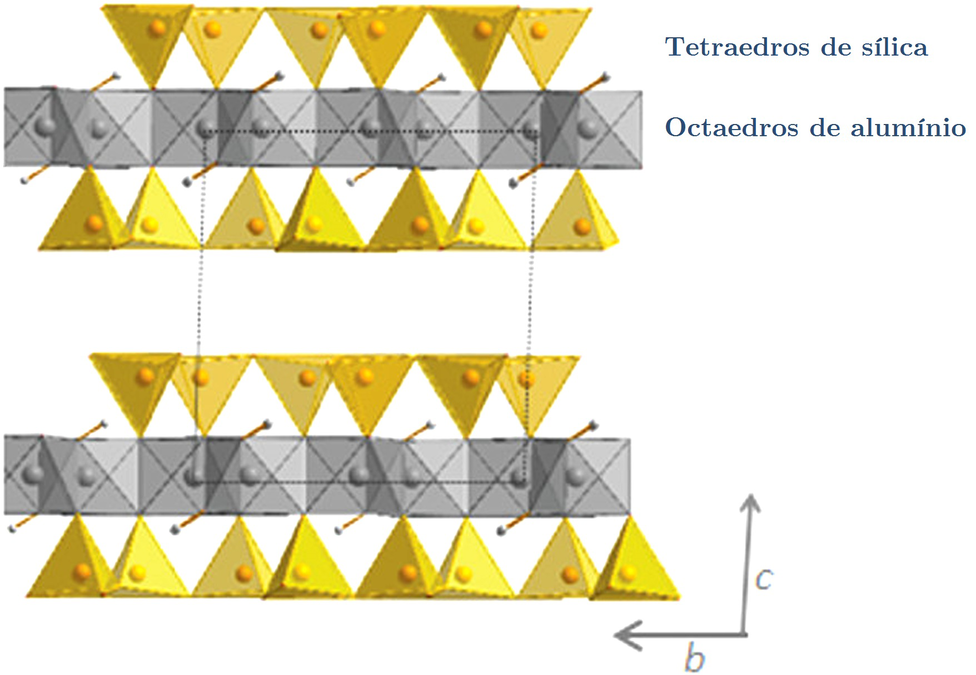

Nota-se uma predominância de minerais da classe dos filossilicatos, que têm a particularidade de se destacarem em folhas, dado o arranjo cristalino dos tetraedros SiO4 fundamentais da estrutura, tal como as micas. A pirofilita é classificada como um filossilicato dioctaédrico, mostrado na Figura 2.

O termo dioctaédrico significa que cada ânion O ou OH é cercado por 2 cátions trivalentes geralmente o Al+3.

Figura 2. Estrutura cristalina da pirofilita: camadas compostas por folhas tetraédricas de sílica e octaédricas de alumínio. Fonte: Tunega et al. 2012.

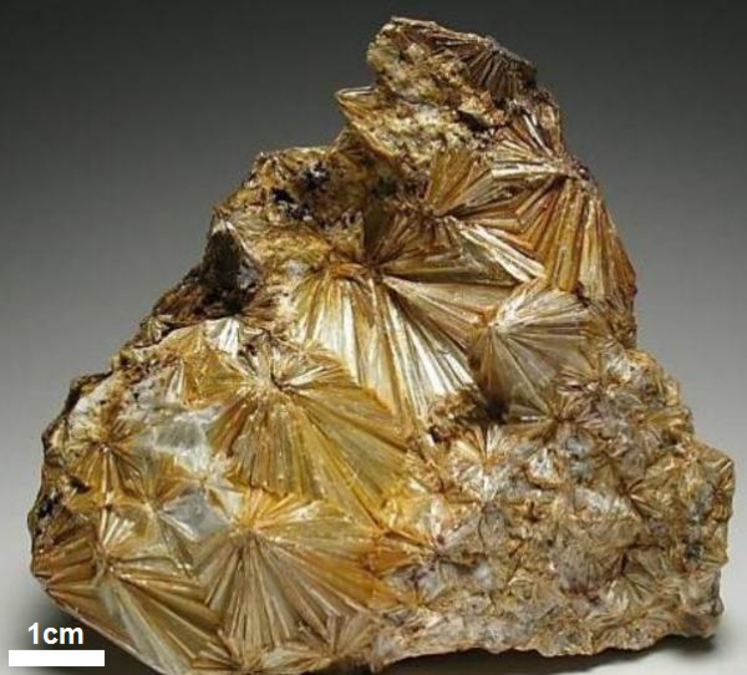

O mineral pirofilita tem comumente o habitus em agregados lamelares ou em finas folhas radiais configurando rosetas (Figura 3) e apresenta dureza entre 1 e 2 na escala de Mohs, brilho nacarado a graxo e tato untuoso (Klein & Dutrow 2012).

A cor da rocha quando pura é branca com tonalidades esverdeadas claras; tonalidades esverdeadas mais escuras indicam percentagens altas de muscovita cromífera, o que aumenta o teor em álcalis. Rochas inteiramente constituídas de muscovita branca são também ocorrentes na faixa produtora; tonalidade róseas a creme claro indicam altas percentagens de diásporo, o que aumenta o teor em alumina.

Figura 3. Pirofilita em rosetas, habitus típico do mineral. Fonte: Cristais de Curvelo.

A alteração hidrotermal tende a produzir rochas monominerálicas, razão pela qual encontra-se frequentemente tipos tais como pirofilitito, diasporito, cianitito, muscovitito e outros.

As impurezas, isto é, minerais indesejáveis nos processos industriais, são a turmalina, rutilo, cloritoide, óxidos e hidróxidos de ferro. O mais indesejável, do ponto de vista industrial, é o hidróxido de ferro, muito comum na rocha intemperizada ou semi-intemperizada, pois resulta em uma cor rósea a vermelha após a queima, o que degrada o produto manufaturado e impede sua comercialização. No entanto, materiais de cor avermelhada podem ter uso em produtos de qualidade inferior que não sejam sujeitos à queima, por exemplo, como carga mineral de baixa qualidade, ração animal e outros.

Esses minerais têm relações complexas entre si, pois envolvem processo de alteração hidrotermal, em médias temperatura e pressão, e metamorfismo retrógrado, em condições de baixas temperaturas.

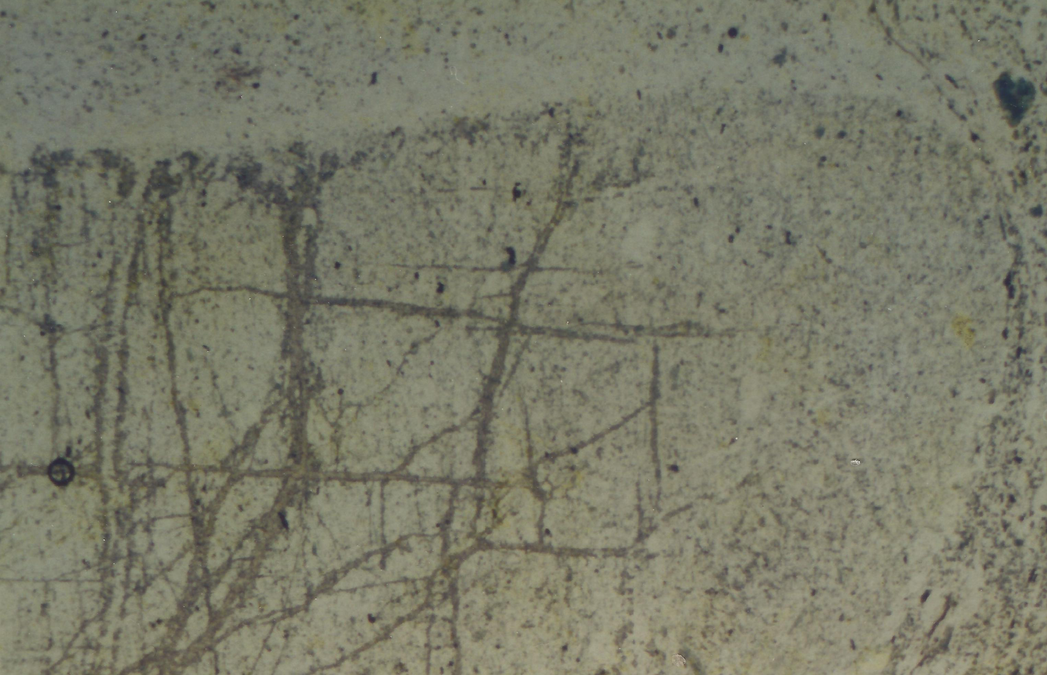

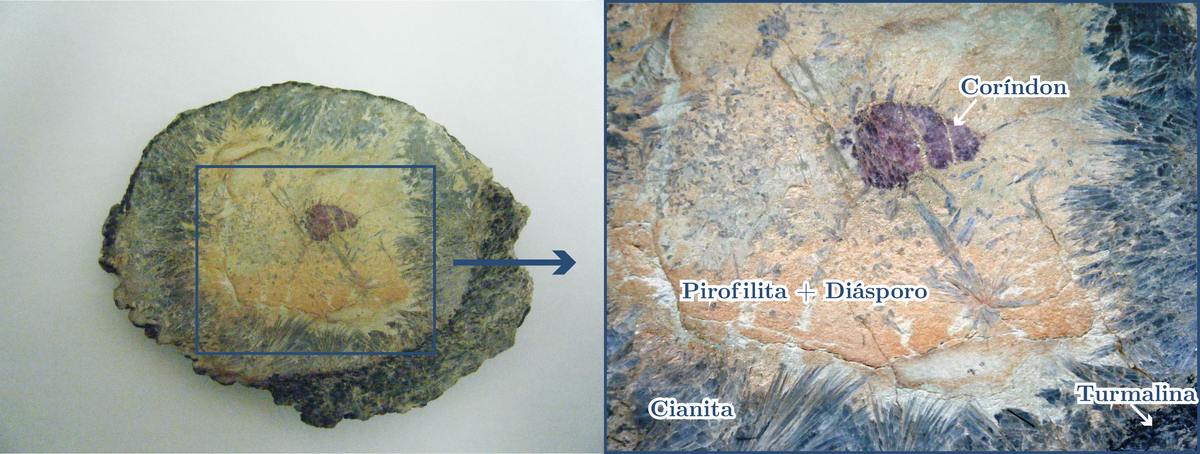

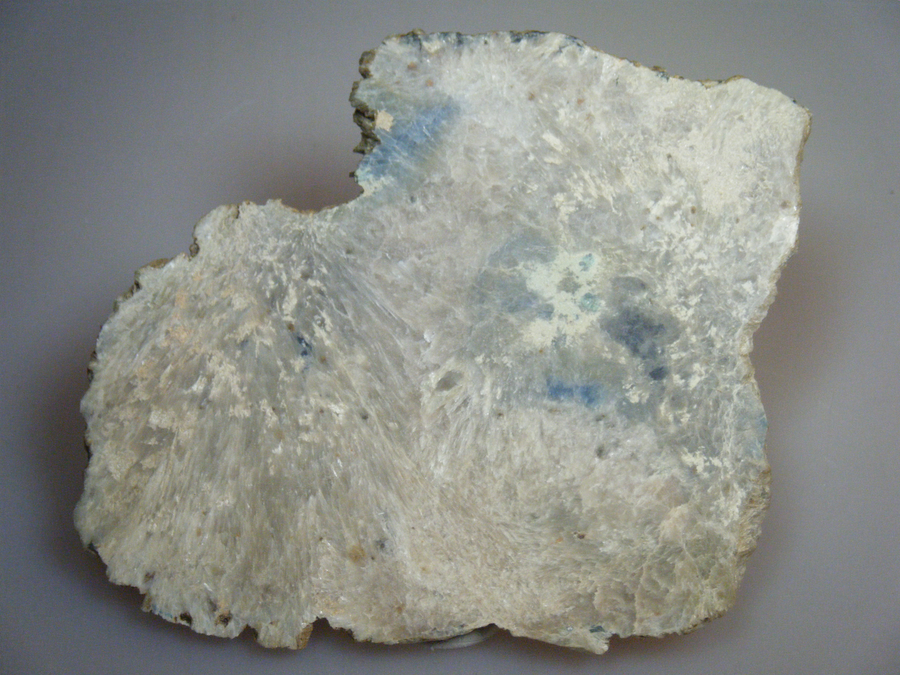

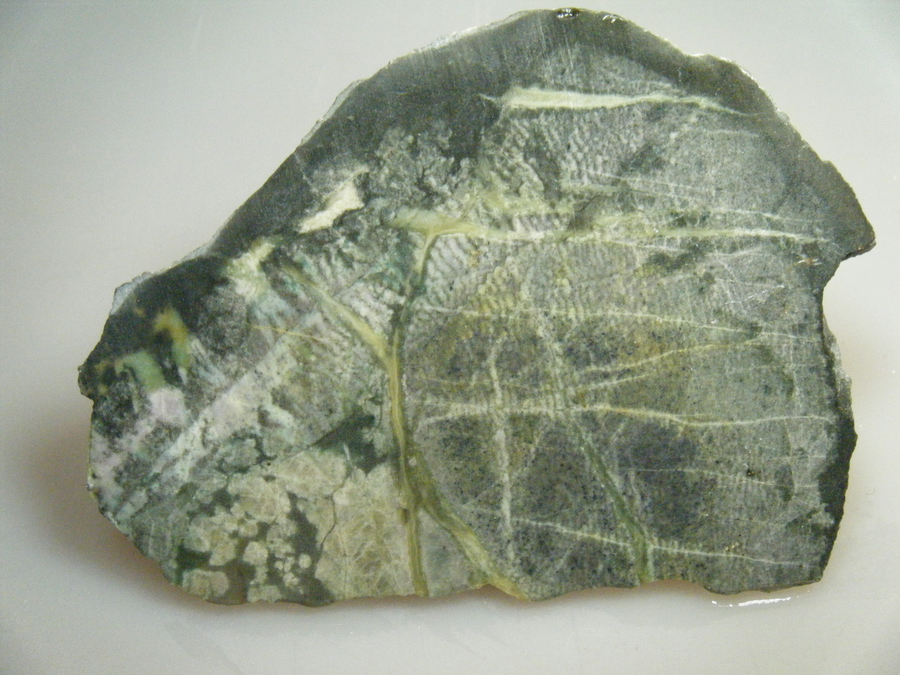

Fotografias de várias amostras do agalmatolito de Minas Gerais mostram como a rocha é diversificada em relação à composição mineralógica, textura, estrutura e cores. A forma nodular é muito comum (Figura 4). São também incluídas algumas fotografias de lâminas delgadas para observação da relação entre os minerais constituintes (Figura 5 e Figura 6). À simples observação, nota-se a diversidade textural e mineralógica do agalmatolito. As fotos apresentadas são preferencialmente de placas polidas, onde é mais fácil observar as relações minerais. (Figura 7 a e b, Figura 8, Figura 9, Figura 10 e Figura 11).

Figura 4. Nódulo de agalmatolito de região de Pará de Minas com 30 cm de diâmetro.

Figura 5. Desestabilização de um cristal de andaluzita em pirofilita e diásporo no agalmatolito de Pará de Minas; porfiroblasto com 2 mm de diâmetro; luz analisada (Romano 2006, 2007).

Figura 6. Porfiroblasto de um mineral aluminoso desestabilizado em pirofilita, diásporo e muscovita, agalmatolito da Serra do Andaime; o cristal alterado mede 4mm; luz paralela (Romano 2006, 2007).

Figura 7. a) Nódulo peraluminoso da região de Mateus Leme mostrando que as relações minerais indicam um certo gradiente de alteração hidrotermal; a dimensão da placa é de 13 cm X 12 cm. b) Detalhe do nódulo mostrando os minerais constituintes: coríndon, cianita, turmalina, pirofilita e diásporo (modificado de Romano et al. 2014).

Figura 8. Nódulo de agalmatolito constituído de muscovita cromífera, cianita, pirofilita predominante e diásporo, região de Onça do Pitangui; dimensões: 11,4 cm X 8,9 cm.

Figura 9. Nódulo de agalmatolito da região de Onça do Pitangui com pirofilita (veios verde-claros), diásporo, coríndon e muscovita; dimensões: 10,7 cm X 9,4 cm.

Figura 10. Agalmatolito tipo “canjica” da região de Onça do Pitangui com fenocristais de plagioclásio desestabilizado em minerais aluminosos; dimensões: 12 cm X 7,5 cm.

Figura 11. Agalmatolito branco da região de Pará de Minas utilizado como carga mineral, petrograficamente um quartzo-muscovita-andaluzita xisto; dimensões: 25 cm X 8 cm.

Uma análise típica do agalmatolito de Onça do Pitangui é mostrada na Tabela 2. Os tipos referem-se à mineralogia; a sigla CPE significa Cone Pirométrico Equivalente, que mede a refratariedade do material na temperatura indicada; acima dessa temperatura o cone feito do material se deforma, ou seja, ele é refratário até aquela temperatura.

Tabela 2. Análise típica do agalmatolito de Onça do Pitangui (Secco 2009).

| TIPO | Parâmetros químicos (%) base calcinada | Parâmetros físicos | MINERALOGIA | |||||||

| (PF) | SiO2 | TiO2 | Al2O3 | Fe2O3 | Na2O +K2O | Tamanho (mm) | Peso Específico (g/m³) | CPE | DRX | |

| Roseki | >5 | <72 | >1,3 | >26 | >0,5 | >0,7 | >250 | <2,6 | – | Quartzo/pirofilita. |

| B1 | – | 49/53 | >2,6 | 42/46 | >0,6 | >2,5 | >250 | – | 33(1.743°C) | Pirofilita, diásporo muscovita, caulinita, rutilo. |

| Esverdeado | – | 50/52 | >2,5 | 39/43 | >1,0 | 3,5/4,5 | >30 | – | 33(1.743°C) | Pirofilita, diásporo, muscovita, cianita, rutilo. |

| Canjica | >3 | 76/80 | >1,0 | 16/18 | >0,2 | 1,7/3,5 | >4 | 2,6/2,7 | 28(1.646°C) | Quartzo/pirofilita/ muscovita |

| Chumbinho | >5 | 72/76 | 0,8/1,2 | 21/25 | 0,3/0,7 | 0,1/0,4 | >40 | 2,5/2,6 | 28(1.646°C) | Quartzo/pirofilita/ Caulinita. |

2.4. Aplicações industriais

No início da produção, o agalmatolito de MG era utilizado somente na fabricação do refratário sílico-aluminoso, um tipo de refratário de baixo custo e largamente utilizado no revestimento de alto-fornos para produção de ferro gusa. Para esse fim, é necessário um material de alto teor em alumina (Al2O3) em torno de 45% e baixo teor em álcalis (Na2O + K2O). Como a pirofilita pura tem um teor de alumina de, no máximo, 28%, o teor adicional é dado pela presença de diásporo, cianita ou andaluzita. O baixo teor de álcalis reflete a baixa percentagem de muscovita. As características do agalmatolito para o uso como refratário são a baixa expansão térmica, boa condutividade de calor e resistência à corrosão.

A propriedade refratária do agalmatolito é conseguida pela queima do material em presença de excesso de sílica, promovendo a transformação para o mineral chamado mullita, que resiste até a temperatura de 1.743 °C, o que é suficiente para fabricação de refratários de baixo custo e os mais utilizados nas pequenas siderurgias.

No entanto, o uso do agalmatolito para refratários sílico-aluminosos está em queda nos últimos 20 anos, pela disponibilidade de outras matérias primas de mais fácil aquisição e custo. Mais de 70% do agalmatolito é destinado à indústria de tintas, sendo ele considerado a melhor carga disponível no mercado. Outros usos industriais são os seguintes: carga mineral (filler) em plásticos; cerâmica de revestimento; borracha; papel; adesivos; sabões; detergentes em pó; cimento branco; cosméticos (Tabela 3).

Tabela 3. Especificações para os diversos usos industriais do agalmatolito (Lobato 2005 e Luz et al. 2001 in Secco 2009).

| Usos | Tamanho

(µm) |

Brancura

(*) |

Índice

cromático |

Morfologia/

Especificações químicas |

Massa

Específica (g/cm³) |

Absorção em óleo

(g de óleo/ 100g) |

Área superficial específica BET (m²/g) | Perda ao fogo

(% Max.) |

| Tintas

(Pigmentos) |

99,5%<45 | >90 | 3%< | Partículas

lamelares |

2,8 ± 0,20 | 37 a 43 | 5,3 | 1 |

| Tintas

(Espalhadoras) |

99,5%<45 | >88 | 3%< | Partículas

lamelares |

2,8 ± 0,20 | 30 a 40 | – | 7 |

| Cerâmica e

colorifícios |

97%<45 | >80 | – | K2O>9% | 2,8 ± 0,20 | – | – | 7 |

| Borracha | 99%<45 | >80 | – | – | – | – | 3%< | 3 |

| Plástico

(carga e reforço) |

97%<45 | >77 | – | – | – | – | 1%< | 1 |

| Sabão | 99%<45 | – | – | – | – | – | 1%< | 3 |

| (*) O padrão de brancura 100% é o dióxido de titânio. | ||||||||

A rocha também pode ter fins ornamentais por causa da cor verde característica de alguns tipos, principalmente quando há a presença do cátion Cr+3, geralmente presente na muscovita. Nesse caso, a rocha pode se apresentar como um muscovitito de cor verde intensa (Figura 12 e Figura 13). A amostra apresentada na Figura 13 é de cor verde esmeralda intensa e o material faz jus à fama de ter sido utilizado como substituto do jade.

Figura 12. Um tipo de mineral muito comum nos depósitos é a muscovita – (Cr) variedade fuchsita, região de Mateus Leme; dimensões: 13 cm X 8 cm.

Figura 13. Agalmatolito verde esmeralda intenso, rico em muscovita cromífera, que pode ser utilizado com finalidades ornamentais; o cabochão talhado neste material mede 2,8 cm X 1,7 cm X 0,9 cm.

2.5. Aspectos econômicos

As reservas totais de agalmatolito, somando-se reserva medida, indicada, inferida e lavrável, se concentram no estado de Minas Gerais. A Tabela 4 mostra os dados por município, segundo o Anuário Mineral Brasileiro de 2010 do DNPM (DNPM 2011).

Tabela 4. Reservas totais de Agalmatolito, por município (DNPM 2011).

| Município | Reserva (t) | |||

| Medida | Indicada | Inferida | Lavrável | |

| Betim | – | 27.019 | 35.700 | 22.207 |

| Mateus Leme | 1.336.752 | 1.186.676 | 680.740 | 93.757 |

| Onça do Pitangui | 8.655.193 | 7.079.180 | 6.608.652 | 2.518.918 |

| Pará de Minas | 4.663.092 | 8.031.765 | 1.249.194 | 6.052.932 |

| Pitangui | 1.214.116 | 45.256 | 75.861 | 1.223.507 |

No quadro do DNPM aparece uma reserva de agalmatolito no município de Gouveia, norte de Minas Gerais, retirado da tabela, pois não se trata de agalmatolito e sim de um depósito de cianita com muito pouca pirofilita e de qualidade não industrial.

Em 2012, segundo o Anuário Mineral de Minas Gerais – Anos Base 2010 a 2014 (Dalla Costa et al. 2017), o volume de reservas de agalmatolito apresentou um expressivo aumento em relação aos anos anteriores, com cerca de 28,5 milhões de toneladas para as reservas medidas e de 24 milhões para as reservas lavráveis. Em 2014, o volume de reservas medidas chegou a cerca de 31,5 milhões de toneladas e o volume de reservas lavráveis se manteve constante (Dalla Costa et al. 2017).

A produção mineral comercializada em Minas Gerais, em 2014, foi de cerca de 144 mil toneladas, compreendendo o material bruto e beneficiado, entendendo-se o beneficiamento como moagem até a micronização (Dalla Costa et al. 2017).

A participação de Minas Gerais na produção brasileira é de 15,85%, porém esse dado não é exclusivamente sobre o agalmatolito, já que, na Tabela do DNPM (2011), a produção total engloba outras matérias-primas, tais como talco e serpentinito.

2.6. Materiais substitutivos

O que caracteriza as matérias-primas industriais é o alto grau de substituição, que depende da área fonte e de sua proximidade com a indústria consumidora. Para o agalmatolito, os principais substitutivos como filler e refratários são os seguintes:

- talco, carbonato de cálcio precipitado e caulim para tintas; o dióxido de titânio é sempre utilizado independentemente do filler;

- argilas, filito e feldspato para revestimentos cerâmicos; a qualidade do filito, no que concerne a cor, depende da qualidade da cerâmica produzida, sendo que os tons vermelhos significam produtos de baixa qualidade;

- argilas caulínicas e talco para refratários;

- talco para controlar o espalhamento de resina (pitch) na celulose; para cobertura usa-se o talco, caulim e carbonato de cálcio precipitado;

- talco, caulim, argilas caulínicas, filito e outras para borracha, plásticos e sabões.

3. TALCO

3.1. Introdução

O talco é um filossilicato de magnésio hidratado de fórmula química Mg3(Si4O10)(OH)2. Possui inúmeras aplicações industriais, sendo considerado um dos minerais industriais de maior valor agregado. Tradicionalmente, tem sido utilizado na indústria de cosméticos, mas sua gama de aplicações é imensa por causa de suas propriedades físicas e químicas, tais como: leveza, baixa abrasividade, suavidade, brilho, alto poder de lubrificação, alta capacidade de absorção de óleo e graxa, baixa condutibilidade térmica e elétrica, inércia química e alta resistência ao choque térmico. Apresenta a menor dureza na escala Mohs (1,0), brilho nacarado a graxo e tato untuoso (Klein & Dutrow 2012).

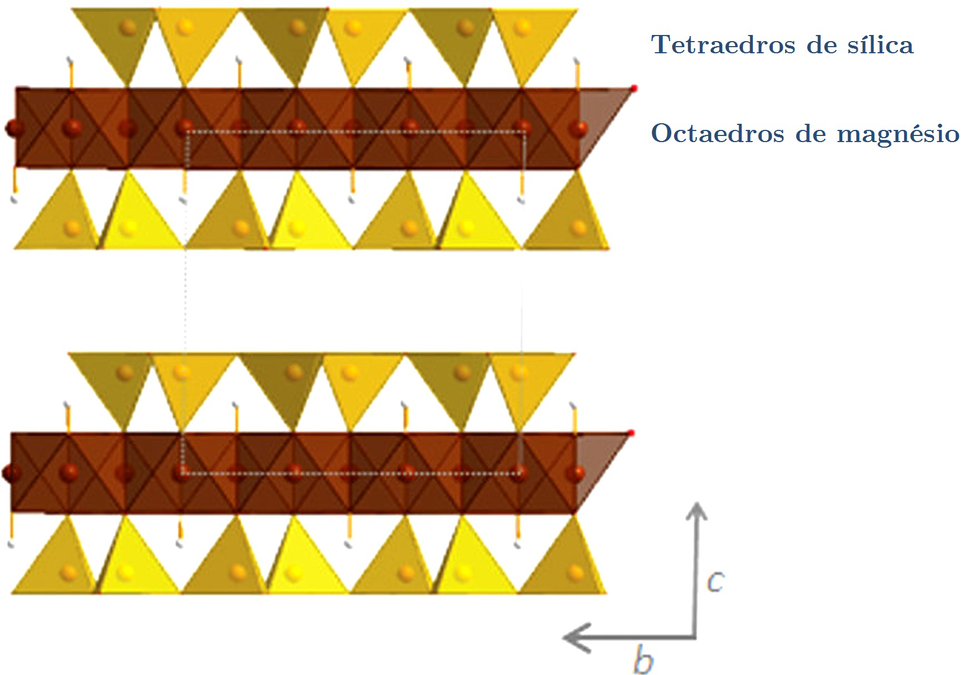

O talco é trioctaédrico, com arranjos estruturais das folhas de tetraedros SiO4; a sua estrutura cristalina é mostrada na Figura 14. O termo trioctaédrico significa que cada ânion O ou OH é cercado por 3 cátions divalentes, geralmente o Mg+2 ou Fe+2.

Figura 14. Estrutura cristalina do talco: camadas compostas por folhas tetraédricas de sílica e octaédricas de magnésio. Fonte: Tunega et al. 2012.

É um dos minerais industriais mais utilizados e um dos poucos onde se pratica a lavra seletiva com catação manual para separação de produtos de alta pureza, além do emprego de técnicas de melhoramento de qualidade, que incluem tratamentos sofisticados, tais como separação magnética de impurezas, catação fotoelétrica, flotação convencional, tratamentos químicos para solubilização de impurezas no intuito de aumentar a alvura e outros. Desta forma, o valor agregado ao talco se torna um dos mais atrativos do mercado de minerais industriais.

A bibliografia sobre o talco no Brasil é, via de regra, sobre o beneficiamento e aplicações industriais, e muito pouca sobre a geologia dos depósitos. A principal fonte de referência são os trabalhos de Lara Filho (1997) e de Pontes & Almeida (2008) e os dados do Anuário Mineral Brasileiro e do Anuário Mineral Estadual (DNPM 2011, Dalla Costa et al. 2017).

3.2. Geologia do talco

O talco é um mineral que ocorre geralmente em dois ambientes distintos, ambos envolvendo alteração metamórfica e metassomática de precursores ígneos e sedimentares.

3.2.1. Gênese a partir de rochas ultrabásicas

A ocorrência mais comum do talco é a derivada do metamorfismo de rochas ultrabásicas, principalmente do dunito, que é uma rocha plutônica constituída essencialmente de olivina magnesiana (forsterita – Mg2SiO4), e secundariamente de peridotito, constituído de olivina e piroxênio magnesiano (enstatita – Mg2Si2O6). Por hidratação hidrotermal, a olivina se transforma facilmente em minerais do grupo da serpentina, o que se traduz pela existência mais comum de grandes maciços serpentiníticos do que de dunito propriamente dito.

Por metamorfismo em condições de baixas a médias temperatura e pressão, os minerais serpentiníticos se transformam em talco e outros minerais, tais como anfibólios e clorita quando, durante o processo, há adição de sílica ao sistema. A presença de carbonatos (dolomita, magnesita e ankerita) é comum quando o fluido hidrotermal é rico em CO2.

Desse modo, formam-se rochas tais como serpentinito, esteatito (pedra-sabão), talco-clorita xisto, talco-clorita-anfibólio xisto, clorita xisto e outras associações das mesmas espécies minerais em proporções percentuais variadas.

Uma outra espécie mineral desse ambiente é a crisotila, que pertence ao mesmo grupo da serpentina e é utilizada como o amianto industrial mais importante, de uso cada vez mais restrito, dado suas implicações ambientais, principalmente por ser considerado como danoso à saúde humana. O Brasil é ainda um dos poucos países do mundo a lavrar crisotila, porém com fortes restrições que certamente levarão à sua proibição em um futuro próximo.

O talco, nesse tipo de ambiente, pode constituir corpos volumosos, onde ele pode ser extraído economicamente, mas, em muitos casos, ele é subproduto, onde o principal produto é o serpentinito, de aplicação industrial mais comum como fundente siderúrgico e para uso como corretivo da acidez de solo. O serpentinito é também uma rocha ornamental tradicional e de valor substancial na construção civil.

O talco maciço e impuro por causa do conteúdo em minerais do grupo da serpentina, geralmente a lizardita, clorita, carbonato e pirita, é de cor cinza esverdeado a cinzento; é a conhecida pedra-sabão, de uso tradicional no artesanato mineral, principalmente para fabricação de panelas, adornos e pedra de cantaria.

3.2.2. Gênese a partir de metassomatismo em camadas carbonáticas magnesianas

O outro tipo de ocorrência de talco é como produto de metassomatismo de rochas carbonáticas ricas em dolomita e magnesita. Esse tipo fornece material de melhor qualidade no tocante à alvura e pureza mineralógica. Nesse tipo de ocorrência, uma camada dolomítica/magnesítica é percolada por fluidos hidrotermais ricos em sílica através de zonas de cisalhamento com consequente reação com os carbonatos, o que dá origem a fases ricas em silicatos magnesianos. A ocorrência de outros minerais associados ao talco depende da natureza do fluido hidrotermal e da pureza do carbonato. Os depósitos de Brumado na Bahia, considerados os de melhor qualidade do Brasil são desse tipo, bem como os do Paraná, onde os bolsões de talco estão encaixados em uma zona de cisalhamento que afeta rochas carbonáticas do Grupo Açungui. Os municípios de referência são Ponta Grossa, Campo Largo e Castro.

Como exemplo, o depósito de referência mundial de talco dessa gênese é a famosa mina de Trimouns em Ariège, nos Pirineus franceses, considerada o maior e de melhor qualidade do mundo.

Mesmo nas grandes minas mundiais, o talco de maior pureza é selecionado manualmente. O tratamento mecânico por flotação e o químico para remoção de impurezas são amplamente utilizados para melhorar a qualidade da matéria-prima.

3.3. Ocorrências brasileiras

As principais ocorrências de talco no Brasil encontram-se nos estados do Paraná, São Paulo e em Brumado, no estado da Bahia, que fornecem material de boa qualidade industrial, mesmo do tipo cosmético, o que mais agrega valor.

Em Minas Gerais, os depósitos de talco são de qualidade inferior, por estarem associados às rochas ultrabásicas. O talco dessa gênese tem tonalidade esverdeada persistente, quase impossível de ser mitigada, o que inviabiliza sua utilização para finalidades industriais mais nobres.

Estão localizados nas faixas portadoras de rochas serpentiníticas ao sul do Quadrilátero Ferrífero, região entre Congonhas, Ouro Branco e Santa Rita de Ouro Preto, estendendo-se, descontinuamente, para leste até a região de Piranga. Também na faixa bordejante à Serra do Espinhaço oriental, delimitada pelos municípios de Serro e Alvorada de Minas e na região de Carandaí, Lagoa Dourada, Tiradentes e São João del Rei. Em todas essas regiões, o talco se apresenta sob forma maciça associado com clorita magnesiana (clinocloro), carbonatos, serpentina e outras impurezas, necessitando tratamento para melhora da qualidade (Figura 15). Em Nova Lima, o talco ocorre na forma de esteatito associado a um corpo ultramáfico serpentinizado que intrude rochas do Supergrupo Rio das Velhas e do Supergrupo Minas (Romano & Rezende 2017). O mapa na Figura 1 mostra a principal zona de ocorrência do talco no estado de Minas Gerais (Figura 1, Tabela 1).

Em resumo, os depósitos de talco de Minas Gerais não são de boa qualidade e alcançam preços médios a baixos no mercado consumidor. No entanto, as faixas portadoras de rochas ultrabásicas no estado são extensas e podem se tornar um bom atrativo como guia de prospecção. Atualmente, os tratamentos para melhoria da qualidade são variados, o que pode fazer com que produtos de baixo nível de aceitação possam se tornar competitivos em determinados segmentos industriais. A pior impureza que pode estar presente no talco são os hidróxidos de ferro de superfície, que contaminam a cor do material, conferindo-lhes tonalidade avermelhada a amarelada, consideradas as piores de todas as cores para os minerais industriais. Somente a lavra seletiva pode evitar o processamento desse tipo de material contaminado. Alguns tratamentos químicos que solubilizam e removem o ferro trivalente têm sido tentados.

Figura 15. Talco lamelar em rocha clorítica da região do Serro; dimensões: 12,5 cm X 8 cm.

3.4. Usos e especificações

A Tabela abaixo, extraída de Pontes & Almeida (2008) lista os usos mais recorrentes e as especificações industriais para cada tipo de produto (Tabela 5).

Tabela 5. Usos mais recorrentes e especificações industriais para cada tipo de produto derivado de talco (Luz et al. 1990, Pontes et al. 1995 e Loyola 2003 in Pontes & Almeida 2008).

| Usos | Tamanho | Comp. Química | Alvura | Mineralogia | Propriedades | Outros | |

| Tintas (Espalhador) |

100% < 200# 96,5% < 325# |

SiO2+MgO=75% Al2O3=2% H2O+M.Vol.= 1% P.F. = 7% |

65 a 90 GE* | Partículas lamelares. | Inércia química, Hidrofobicidade, Alvura | Peso específico 2,8 a 2,9. | |

| Tintas (Pigmentos) |

100% < 325# | MgO: 24 a 32% SiO2: 50 a 65% CaO = 9% MgO + SiO2 = 88% CO2 = 1% Al2O3+Fe2O3= 6% H2O+MV= 1% P.F. = 7% |

80 a 90 GE | Partículas fibrosas (tremolítico). | Alvura, Inércia química, Adsorção de óleos 27 a 31% | Peso específico 2,8 a 2,9. |

|

| Cosméticos (Carga) |

99,6% < 325# | P.F. = 3 a 8% Chumbo < 20 ppm Fe2O3 < 0,75 Solução Ac. <2% Sol. H2O < 0,2% pH: 6,5 até 9,5 As < 3 ppm% Sol.CaO < 1,5% |

85 a 92 GE | Sem tremolita e carbonatos. | Hidrofobicidade natural, Leveza, Lisura, Maciez, Inércia química, Alvura. | ————- | |

| Papel (Cobertura) |

98,8 a 99,9% < 325# |

CaCO3 < 4% Fe2O3 = 2% MgO: 30,7 a 31,7% SiO2: 47,4 a 58,2% CaO: 0,3 a 1% Al2O3: 0,4 a 1% P.F. = 6,9 a 20,3% |

77 a 87 GE | Isento de Tremolita. | Hábito placoide, Inércia química, Alvura. | Peso específico 2,8 a 2,9. Partículas lamelares. |

|

| Inseticida | 90% < 325# | pH 8 | ——– | ————– | Inércia química. | Adsorção | |

| Cerâmica (Branca) |

97% < 325# 100% < 200# |

Fe2O3 = 1,5% CaO = 1,5% Al2O3 = 4% |

> 80 GE | Minerais não talco, máx. 5 a 10%. | Fundente. | MgO: o mais alto possível. | |

| Borracha (Lubrificante) |

99% < 325# | SiO2= 60 a 63% MgO = 26 a 33% Fe2O3+Al2O3 < 2% Mn < 0,01% Cu < 0,002% P.F. = 5% |

Branco | ———— | Hidrofobicidade, Inércia química. | Umidade 3%. | |

| Têxteis | Sem resíduos arenosos | ———— | ——– | Sem Minerais de alta dureza. | Alvura. | ———— | |

| Sabão | 1ª Linha | 99% < 325# | Al2O3 = 5% MgO = 30,6% SiO2 = 54% |

Talco claro | ———— | Inércia química, Alvura. | Umidade < 1%. Perda ao fogo 3%. |

| 2ª Linha | Fe2O3 =0,8% CaO = 0,1% |

Talco escuro | |||||

| Papel (Carga) | 95% < 400# | ———— | ———— | Inércia química, Hidrofobicidade. | ———— | ||

| Rações (veículo) | 95% < 200# | ———— | ——– | Sem Minerais de dureza > 4. | Inércia química. | Umidade 3 a 5%. | |

| Fertilizantes | 95% < 200# | ———— | ——– | ———— | Inércia química. | Umidade 3 a 5%. | |

| Plásticos | Carga e reforço | 100% < 200# | ———— | = 77 GE | Talco ou Pirofilita. | Inércia química, Alvura. | Isento de umidade. |

| Antiaderente | 100% < 325# | ———— | = 77 GE | Talco ou Pirofilita. | Inércia química, Alvura. | Acidez baixa. | |

| * Padrão de alvura GE (General Eletric) | |||||||

A brancura ou alvura é comparada ao padrão GE (General Eletric) que usa o óxido de magnésio puro (MgO) como padrão de alvura 100. O material analisado é comparado com pastilhas feitas com esse material, disponíveis em padrões com gradações de cor em forma percentual.

Os substitutivos do talco são praticamente os mesmos do agalmatolito, excetuando-se o talco cosmético de uso exclusivo. A foto abaixo mostra a diferença de alvura entre o talco da Bahia e o de Minas Gerais (Figura 16).

Figura 16. Diferença de alvura do talco da Bahia (esquerda, alvura entre 90-95 GE) e o de Minas Gerais (direita, alvura entre 65-70 GE).

3.5. Aspectos Econômicos

As reservas, no estado de Minas Gerais, de rocha ultrabásica contendo talco são mostradas na Tabela 6. A maior reserva de Minas Gerais está associada à reserva de serpentinito e localizam-se na região de Nova Lima (Lara Filho 1997, DNPM 2011), sendo a segunda maior do Brasil.

Tabela 6. Reservas minerais de talco no estado de Minas Gerais (DNPM 2011).

| Reserva (t) | |||||

| Medida | Indicada | Inferida | Lavrável | ||

| Minas Gerais | 41.962.394 | 26.143.513 | 443.983 | 40.956.671 | |

| Municípios | Caranaíba | 93.990 | 38.363 | – | – |

| Carandaí | 436.347 | 500.000 | – | – | |

| Congonhas | 203.700 | 1.000 | 2.000 | 270.000 | |

| Mariana | 219.134 | 21.519 | – | – | |

| Nova Lima | 36.488.407 | 24.265.399 | – | 36.488.407 | |

| Ouro Branco | 502.788 | 430.290 | 346.104 | 503.063 | |

| Ouro Preto | 3.892.303 | 795.392 | 65.879 | 3.695.201 | |

| Piranga | 125.725 | 91.550 | 30.000 | – | |

Segundo o Anuário Mineral de Minas Gerais – Anos Base 2010 a 2014 (Dalla Costa et al. 2017), a produção mineral comercializada em Minas Gerais em 2014 foi de cerca de 6.943 toneladas, compreendendo o material bruto e beneficiado.

A Tabela 7 mostra a produção e reserva de talco e pirofilita em 2015 e 2016, segundo o Mineral Commodities Summary de 2017 (Flanagan 2017).

Tabela 7. Produção e reservas mundiais de talco e pirofilita em 2015 e 2016 (Flanagan 2017).

| Produção e reserva

de talco e pirofilita |

Produção (1.000 t) | Reserva (1.000 t) | |

|---|---|---|---|

| 2015 | 2016 | ||

| Estados Unidos | 687 | 660 | 140.000 |

| Brasil | 845 | 850 | 52.000 |

| China | 2.200 | 2.200 | AMPLA |

| França | 450 | 450 | AMPLA |

| Índia | 922 | 925 | 110.000 |

| Japão | 365 | 370 | 100.000 |

| Coreia do Sul | 605 | 610 | 11.000 |

| México | 750 | 750 | AMPLA |

| Outros países | 1.590 | 1.600 | AMPLA |

| Total mundial | 8.400 | 8.400 | AMPLA |

REFERÊNCIAS BIBLIOGRÁFICAS

Dalla Costa M.M., Fernandes L., Duarte J.E.C., Recuero J.C. (coords.). 2017. Anuário mineral estadual Minas Gerais. Anos base 2010 a 2014. Brasília, Departamento Nacional de Produção Mineral (DNPM), 133 p.

DNPM – Departamento Nacional de Produção Mineral. 2011. Anuário Mineral Brasileiro 2010. Brasília, Ministério de Minas e Energia, Departamento Nacional de Produção Mineral (DNPM), 871 p. ISSN: 01009303

Flanagan D.M. 2017. Talc and pyrophyllite. In: USGS – United States Geological Survey. Mineral Commodity Summaries, January 2017. U.S. Geological Survey, p. 164-165. ISBN: 9781411341043, doi: 10.3133/70180197

Harben P.W. 1995. Pyrophillite. In: The industrial minerals handybook: a guide to markets, specifications & prices. London, Industrial Minerals Division, Metal Bulletin PLC, 2ª ed., p. 143-145. ISBN: 0947671900

Harben P.W. 2002. Pyrophillite. In: The industrial minerals handybook: a guide to markets, specifications & prices. Surrey, KT, Industrial Minerals Information, 4ª ed., p. 278-280. ISBN: 1904333044

Klein C. & Dutrow B. 2012. Manual de ciência dos minerais. Traduzido por Rualdo Menegat. Porto Alegre: Bookman, 23ª ed., 724 p. ISBN: 9788540700857

Lara Filho J. 1997. Geologia do Talco e Pirofilita. In: Schobbenhaus C., Queiroz E.T., Coelho C.E.S. (coords.). Principais Depósitos Minerais do Brasil. Brasília, DNPM/CPRM, v. 4, parte C, p. 529-544.

Leinz V. 1938. Petrografia e gênese dos agalmatolitos de Minas Gerais. Revista Mineração e Metalurgia, jul/ago: p. 82-84.

Luz A.B., Tomedi P., Martins R. 2008. Agalmatolito. In: Luz A.B. & Lins F.A.F. (eds.). Rochas & Minerais Industriais – Usos e Especificações. CETEM-MCT – Centro de Tecnologia Mineral, Ministério da Ciência e Tecnologia, Rio de Janeiro, 2ª ed., p. 70-78. ISBN: 9788561121372

Moraes L.J. de. 1938. Jazidas de agalmatolito de Minas Gerais. Revista Mineração e Metalurgia, jul-ago: p. 89-99.

Pinto C.P. & Silva M.A. 2014. Mapa Geológico do Estado de Minas Gerais, Escala 1:1.000.000. Companhia de Desenvolvimento Econômico de Minas Gerais, CODEMIG e Serviço Geológico do Brasil, CPRM.

Pontes I.F. & Almeida S.L.M de. 2008. Talco. In: Luz A.B. & Lins F.A.F. (eds.). Rochas & Minerais Industriais – Usos e Especificações. CETEM-MCT – Centro de Tecnologia Mineral, Ministério da Ciência e Tecnologia, Rio de Janeiro, 2ª ed., p. 793-815. ISBN: 9788561121372

Romano A.W. 1989. Evolution Tectonique de la région Nord-Ouest du Quadrilatère Ferrifère – Minas Gerais-Brésil. Thèse Doctorat CRPG-CNRS/Université de Nancy I, Vandoeuvre-lès-Nancy, France. 259 p.

Romano A.W. 1993. O Supergrupo Rio das Velhas da Faixa Mateus Leme – Pitangui, parte meridional do Cráton do São Francisco, MG – e seu sistema de alteração hidrotermal. Geonomos, 1(1-2):16-32. doi: 10.18285/geonomos.v1i1e2.234

Romano A.W. 2006. Folha Pará de Minas 1:100.000, SE.23-Z-C-IV: relatório final. In: Programa Geologia do Brasil. Belo Horizonte, CPRM-UFMG, 65 p.

Romano A.W. 2007. Geologia da Folha Pará de Minas – SE.23-Z-C-IV, escala 1:100.000., nota explicativa, edição revista e atualizada. In: Programa Geologia do Brasil, Brasília, CPRM-UFMG.

Romano A.W., Araújo J.C.S., Knauer L.G., Paiva C.T. 2014. Geologia e recursos minerais da Folha Contagem, SE.23-Z-C-V. Belo Horizonte: Escala 1:100.000. Texto Explicativo. In: Programa Geologia do Brasil, Belo Horizonte, CPRM-UFMG, 87 p.

Romano A.W. & Rezende L.F.S. 2017. Folha Ouro Preto – SF.23-X-A-III, escala 1:100.000 – Mapa e nota explicativa. In: Projeto Triângulo Mineiro, Belo Horizonte, CODEMIG–UFMG-CPMTC, 68 p.

Schmidt R.G. 1985. High-alumina hydrothermal systems in volcanic rocks and their significance to mineral prospecting in the Caroline Slate Belt. U.S.G.S. Prof Paper, Bulletin, 1562:59.

Secco P. R. 2009. Caracterização dos tipos de agalmatolito da Serra dos Ferreiras, Onça do Pitangui – MG. Dissertação de mestrado, Instituto de Geociências, Universidade Federal de Minas Gerais, 101 p.

Tunega D., Bučko T., Zaouli A. 2012. Assessment of ten DFT methods in predicting structures of sheet silicates: Importance of dispersion corrections. The Journal of Chemical Physics, 137, 114105.